Тақырыбы: Мұнайгаз ісінің негіздері

Мазмұны

|

КІРІСПЕ |

6 |

|

1 ТАРАУ. «МҰНАЙ ЖӘНЕ ГАЗ ҰҢҒЫМАЛАРЫН ИГЕРУ ЖӘНЕ БҰРҒЫЛАУ» |

7 |

|

1. Пәннің мәні, мазмұны және басқа пәндермен байланысы. ҚР мұнай және газ саласының дамуы. Ұңғыма туралы түсінік және оның негізгі элементтері. |

7 |

|

2. Ұңғыма түрлері. Ұңғыманы бұрғылаудың негізгі тәсілдері. Бұрғылау қондырғылары және оның негізгі жабдықтары. |

10 |

|

3. Мұнай және газ ұңғымаларын игеру. Мұнай және газ шөгінділердің жұмыс режимі. Шөгінділерді игеру кезеңдері. |

20 |

|

4 .. Ұңғыманың фонтанды пайдалану тәсілі. Саға жабдықтары. Ұңғыманы пайдаланудың газлифті тәсілі. |

22 |

|

5 .. Ұңғыманы сорапты пайдалану. Тереңдікті штангалы сораптар. Штангасыз ұңғыманы пайдалану. Жүктемелі ортадан тепкіш сораптар. |

29 |

|

2 ТАРАУ. «ГАЗКОНДЕНСАТТЫ, ГАЗДЫ ЖӘНЕ МҰНАЙДЫ ӨНДЕУ ЖӘНЕ ДАЙЫНДАУ» |

33 |

|

6 .. УКПГ-ге өндеуге және әрі қарай тасымалдауға дайындау. УКГП өндеуге және тасымалдауға газды конденсатпен газды дайындау. |

33 |

|

7 .. Өнеркәсіптік құбырлар және оларға қойылатын талаптар. Магистральді құбырөткізгіштер құру және негізгі объектер. |

38 |

|

8 .. Мұнайөнімдерін сақтауға арналған резервуарлар. Конденсат және газын, мұнайөнімдерін сақтауға арналған жерасты қоймалары. |

43 |

|

9 .. Мұнайдың біріншілік өнделуі. АВТ сұлбасы. Мұнайдың екіншілік өнделуі, өнделуідің өнімдері. |

51 |

|

10 .. Мұнайөнімдерінің каталитикалық крекингі. Катализаторға қойылатын талаптар. Көмірсутектердің каталитикалық крекингі кезіндегі өтетін химиялық реакциялар. |

57 |

|

11 .. Мұнайөнімдерінің гидрокрекингі. Гидрокрекинг процесінің негізгі параметрлері, шикізат және катализаторлар. |

61 |

|

12 .. Мұнайөнімдерінің каталитикалық риформингі. Процестің физика-химиялық негіздері. |

66 |

|

13 .. Мұнайөнімдерінің тазалау тәсілдері. Депарафинизация. |

71 |

|

14 .. Кокстеу процесін тағайындалуы. Қондырғылардың типтері. Шикізат және кокстеу өнімдерінің құрылымы. |

76 |

|

15 .. Қоршаған ортаны мұнаймен, мұнайөнімдермен, химиялық реагенттермен ластануы. Ластануды ескерту |

79 |

|

ӘДЕБИЕТТЕР |

82 |

КІРІСПЕ

Мұнай жану және майлау материалы, сонымен қатар бірқатар ауруларға қарсы ембік зат ретінде адамзатқа бұрынғы уақыттан бері белгілі.

Мұнайды алу техникасы бастапқыда жеңілірек болған, Мұнай жер бетінен шығу жерлерінде, яғни шұңқырлардан алынады. Кейінгі уақытта ағаш және тас арқылы құдықтарды шегендеген. Жиналған мұнайды ожау арқылы қолмен немесе аттың тарту күшімен қазып алған.

Бұрғылаудың жетелдерелген соққылық әдісін, демек, соққылық – арқандық және соққылық–штангалық механизацияланған әдістерін ендіру, мұнай ұңғымаларының орташа тереңдігін өсіруге және өнімділік мұнай жиектерін эксплуатациялауға қатыстыруға көмектесті.

Бұрғылаудың механикалық әдісін пайдалану мұнайды алудың өсуіне оң әсерін тигізеді.

Дамып келе жатқан өндіріс және тасымалдау жүйелері күннен күнге көп мұнай мен мұнай өнімдерін ажет етеді. Сондықтан XIX-ғасырдың аяғында мемлекеттік мұнай өндірісінің дамуы бақыланады.

Мұнай ісінің пайдасын өсіру үшін имициативті және үлкен капиталы бар мұнайөндірушілері салаға, мұнай алу зауыттарына мұнайды тасымалдау кезінде бірқатар жетістіктерді ендіруде.

Шетелде XIX-ғасырда бірқатар кәсіпорындарда наулар көмегімен эксплуатациялау кезінде электроқозғалтқыштарды пайдалана бастады, ең алдымен бақылаусыз ашық фонтандауды жою мақсатында фонтанды арматурамен жабдықтау, болат мұнайөткізгіштерді тұрғызу тәжірибелері жүргізілді.

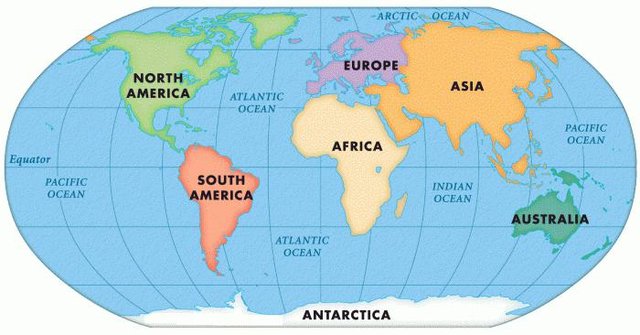

Мұнай мен газды өңдеу және алу арасында маңызды түйін ТЭК –магистралды құбырөткізгіштер болады. Қантамырлар жүйесіне ұқсас олар елдер мен континенттерге енеді. Ерекшелігі оларда қан емес, энергиятасымалдағыш циркуляцияланады. Кітаптарда мұнай және мұнайөткізгіштер қалай пайда болғандығы, қандай объекттер оладың құрамына кіретіндігі және олар қалай жұмыс істейтіндігі жайында айтылған.

Құбырөткізгіштер басқа да мақсатта пайдаланылады – олардың көмегімен қатты және сусымалы материалдарды тасымалдауға болады. Көп жағдайларда бұл , дәстүрлі түрдегі тасымалдау жолдарын пайдалануға қарағанда тиімдірек,

Мұнайды өңдеу өнімдері және табиғи газды тұтынушыға дейін жеткізу қажет. Осы мақсатпен оларды бөлу жүйесі қызмет етеді. Оның құрамына газ қоймалары, мұнай базалары, мұнай өнімін өткізгіштер, газды бөлу жүйелері, жанармай құю бекеттері, газтолтырушылар және газды бөлу станциялары кіреді.

1 ТАРАУ. «МҰНАЙ ЖӘНЕ ГАЗ ҰҢҒЫМАЛАРЫН ИГЕРУ ЖӘНЕ БҰРҒЫЛАУ»

1. ҚР мұнай және газ саласының дамуы. Ұңғыма туралы түсінік және оның негізгі элементтері.

2. ҚР мұнай және газ саласының дамуы.

Мұнай өндірісі Қазақстан Республикасының халықтық шаруашылығының тез дамитын және негізгі саласының бірі болып табылады.

Мұнай қорлары ҚР территориясы бойынша әртекті орналасқан. Төрт батыс аймақтарда Республиканың мұнай қорының 90%-нан көп мөлшері орналасқан. Бұл Тенгиз, Қарашығанақ, Жаңажол және Кенбай сияқты кенорындар.

Негізгі газ қоры Республиканың екі ауданында жиналған: Батыс Қазақстан (Қарашығанақ) және Ақтөбе (Жаңажол).

Конденсаттың қоры бойынша негізгі орынды (барлық қордың 90%-нан көбі) Батыс-Қазақстан (Қарашығанақ) ауданы алады.

Қазақстан Республикасында ресурстардың бірқатар болжамы бар. Республиканың мұнайының болжамдық алынатын ресурсы 7,8 млрд. тоннаға бағаланады, бұл кезде олардың 2/3-і батыс Қазақстанда орналасқан, ал табиғи газдың болжамдық ресурстары 7,1 трил. м3-ге бағаланады, олардың 70% -нан көбі Батыс Қазақстанда орналасқан.

Қазіргі заманда мұнай және газ дүниежүзінде және Қазақстанда – энергетикалық ресурстардың негізгі түрлері, олардың бір бөлігіне қолданылатын барлық ресурстардың 70 %-ы келеді. Маңызды және актуалдық проблема болып – барлық технологиялық тізбекпен – кенорынды барлаудан мұнай мен газды пайдалануға дейінгі байланысты барлық сұрақтар табылады.

Дүниежүзінде мұнай және газды пайдалану барлау, алу, тасымалдау, өңдеу және оларды пайдалану бойынша барлық сұрақтардың маңыздылығының алдын алды. Ең бірінші кезекте кенорнында тұрақты түрде жетілдіру жүреді, пайдалануға теңіз шельфінің кенорындары түседі, үлкен тереңдіктегі мұнайды бұрғылауды меңгеру жүреді.

Мұнайгаздылықтың үлкен перспективаларын Каспий теңізінің Қазақстан секторымен қойнауына байланыстырады. Соңғы бағалауларға сүйенсек, Каспий шельфінің Қазақстан секторының болжамдық ресурстары шартты отынның шамамен 13 млрд. тоннасын құрайы.

Қазақстанның мұнайгаз комплексі бүгінгі күні тауарлық өнімділіктің көлемі бойынша басқа салалардың ішінде алдыңғы орындардың бірін алады. Қазіргі мұнай мен газды алу деңгейі Қазақстанның сұраныс қанағаттандырарлықтай. Онымен бірге, елдің ішкі нарығының географиясы, атап айтқанда мұнай және газды өндірудің негізгі аудандарының негізгі тұтыну ауданынан қаашықтығы экономиканы мұнай және газ ресурстарымен өздігінен қамтамасыз етуде айтарлықтай проблемаларды қалыптастырады. Одан бөлек, мұнай мен газды дербес экспорттаудың техникалық мүмкіндіктерінің болмауы дүниежүзілік нарыққа шығуды созады. Осыған қарамастан ресейлік мұнайгаз компаниялармен тығыз қатынас жасағанда экспорт көлемін 5-6 млн. т/жылына сақтауға мүмкіндік болады. Бұл саланың экономикаға тұрақты валюталық ендірулерді қамтамасыз етуге мүмкіндік береді.

Мұндай перспективалар Қазақстанмен қарым-қатынас орнатқанда шетелдік компаниялар үшін стимул бола алады. Себебі әңгіме басталу жайында емес, бұл қарым-қатынастың жалғасуы жайында болып отыр. Өйткені, 1991 жылдан бастап елде шетелдік серіктестердің қатысымен 22 жоба іске асырылуда.

Республикада мұнай мен газды алудың деңгейі бүгінгі күні қордың шамамен 2%-ын құрайды. Жеке қажеттіліктерді қанағаттандыру үшін мұнайды алудың осы темпі жеткілікті. Бірақ, Қазақстан дүниежүзілік мұнайгаз нарығында лайықты орында алуға ұмтылуда, сондықтан мұнайды алу бойынша іс-әрекеттердің бірқатар комплексі жүргізілуде, ең алдымен батыс елдердің инвестицияларын тарту салдарынан.

Қазақстан саланың жоспарлық дамуы үшін жеткілікті кадрлар потенциалымен қамтамасыз етілген. Бірінші бірлесіп жұмыс істеу тәжірибесі қазақстандық мамандардың батыс елінің техникасы мен технологиясын тез меңгеруінің және өздерінің шетелдік әріптестерінен қалыспайды.

Осындай әдіспен, Қазақстан дүниежүзілік серіктестік болып саналуы қажет және керек, ең алдымен мұнай және газдың ең ірі өндірісі ретінде европалық серіктестік болып саналуы қажет, демек, инвестициялардың салынуының перспективалық нарығы.

2. Ұңғыма туралы түсінік және оның негізгі элементтері.

Ұңғыма-тереңдігі бірнеше метрден бірнеше киллометрге дейінгі және диаметрі 75 мм-ден жоғары болатын, қалыңдығы бойынша тау жынысымен қоршалған дөңгелек қималы тау жынысының өңделуі (иілмелі немесе тік) (1 сурет).

Ұңғыма элементтері: саға – бетке шығу; түп; қабырға немесе оқпан – жақтық бет. Оқпан өсі бойынша сағадан түпке дейінгі қашықтық – ұңғыма ұзындығы, ал остің проекциясы бойынша тікке – оның тереңдігі.

Ұңғымаларды, шарт бойынша, интервалдан интервалға дейін диаметрді кемітумен бұрғылайды. Бастапқы диаметрі әдетте 900мм-ден аспайды, ал соңғысы 75мм-ден көбіне көп болады.

Ұңғымаларды тереңдету сағаның барлық ауданы бойынша жынысты бұзу (жазық бұрғылау) жолымен іске асырылады немесе перифериялық бөлік бойынша іске асырылады (колонкалы бұрғылау). Соңғы жағдайда ұңғыманың ортасында керн қалады (жыныстың цилиндрлік бағанашығы), оны жыныстың өтілген қимасын меңгеру үшін бетке үнемі көтереді.

а, б — тік; в — иілмелі; а, в — жазық бұрғылау; б — колонкалы бұрғылау; 1 — саға; 2 — қабырға (оқпан); 3 — өс; 4 — түп; 5 — керн

Сурет 1 - Ұңғыма

Ұңғымаларды жерде және теңізде арнайы бұрғылау құрылғыларымен бұрғылайды.

Мұнай және газдың алынуының үздіксіз өсуі ондаған жаңа мұнай және газ кенорындарын пайдалануға ендіру және барлауды қамтамасыз еттін мыңдаған ұңғымаларды бұрғылау кезінде ғана мүмкін.

2. Ұңғыма түрлері. Ұңғыманы бұрғылаудың негізгі тәсілдері. Бұрғылау қондырғылары және оның негізгі жабдықтары.

1. Ұңғыма түрлері.

Регионалдық зерттеу, іздеу, мұнай кенорындарын өңдеу және барлау ұңғымалары келесі категорияларға бөлінеді: а) тіректік; б) параметрлік; в) іздестіру; г) барлау; д) пайдалану.

Тіректік ұңғымалар зерттелген ірі региондардың тереңдікті құрылысының негізгі пішінін меңгеру, шөгінділердің территориалдық және стратиграфиялық бөліну заңдылығын анықтау үшін жобаланады. Ұңғымаларды бұрғылау аяқталғаннан кейін және осы процессте арнайы конструкциямен қарастырылған зерттеулер комплексі жүргізіледі. Тіректік бұрғылаудың қорытындысында мұнай және газдың болжамдық қорына баға беріледі.

Параметрлік ұңғымалар тереңдікті ескіруді меңгеру және мұнайгазжиналудың мүмкін аймағындағы мұнайгаздылықтың перспективаларын салыстырмалы бағалау үшін тұрғызылады. Тіректік ұңғымаларға қарағанда іздестіру жұмыстарыны тездету және негізгі геологиялық тапсырмалары шешуге зақым тигізбей олардың құнын төмендету мақсатымен бұл ұңғымалар керннің қысқартылған таңдалуымен бұрғыланады. Параметриялық ұңғымаларды бұрғылаудың қорытындысында жорамалдық қорлар дәлденуі және С2 категориялы газ бен мұнай қоры анықталуы мүмкін.

Іздестіру ұңғымалары параметрлік бұрғылаудың және жаңа аудандарда мұнай және газ шөгінділерінің болу немесе болмауын анықтау үшін геофизикалық жұмыстардың берілгендері бойынша жобаланады. Ұңғымаларды өткізу кезінде мүмкін өнімділік жиегінің шөгінде және стратиграфиялық бөлімнің шекарасында керннің толық жиналуы, сонымен қатар салалық-геофизикалық зерттеулер жиынтығын жүргізу мен мүмкін өнімділік жиекті байқау қарастырылады. Іздеу ұңғымаларын бұрғылау кезінде С1 және С2 категориялардың қорлары анықталуы мүмкін.

Барлау ұңғымалары іздеу бұрғылауы кезінде олардың мұнайгаздылығын анықталғаннан кейін аймақтарда бұрғыланады. Бірінші деңгейде (алдынала барлау) мұндай ұңғымаларды бұрғылау мақсаты - олардың барлауының экономикалық мақсаты жайында технико-экономикалық баяндамаларын (ТЭБ) құрастыру. ТЭБ-ті бекіткеннен кейін екінші деңгейдің мақсаты (бөлшектік барлау) - (А + В + С) өндірістік категорияларының қорын дайындау және кенорынның (шөгіндінің) өндірілуінің жобасын тұрғызу үшін берілгендерді жинау.

Барлау ұңғымаларын бұрғылау кезінде өнімділік шөгінде кернді жинау, салалық-геофизикалық жиынтығын жүргізу, сонымен қатар жақтық грунтпен кернді жинау мен алдын-ала пайдаланудан тұратын жиекетерді байқау қарастырылған.

Өндіріске ендірілетін кенорындарда өнімділік барлау ұңғымалары пайдалану қорына беріледі.

Пайдалану ұңғымалар мұнай және газ кенорындарының өңделу жобасына сәйкес бұрғыланады. Бұл категорияға сонымен қатар айдау, бағалау, бақылау және пьезометриялық ұңғымалар кіреді. Пайдалану ұңғымалар өңделетін шөгіндіден мұнай мен газды алу үшін арналған; айдау – өнімділік қабатқа суды, газды және ауаны айдау үшін арналған; бағалау – өнімділік жиектердің коллекторларын бағалау үшін; бақылау және пьезометриялық – ұңғыманы пайдалану процесінде мұнайгаз жанасуының, қысымның өзгеруін жүйелі түрде бақылау үшін арналған.

Арнайы ұңғымалар. Мұнай және газ өндірісінде сонымен қатар кәсіптік суларды лақтыруға, мұнай мен газдардың ашық фонтандарын жоюға, жерасты суқойнауларына арналған құрылымды дайындауға және оларға газды айдауға, техникалық суларды барлау мен алуға арналған арнайы ұңғымалар бұрғыланады.

2. Ұңғыманы бұрғылаудың негізгі тәсілдері.

Ұңғымаларды бұрғылау әдістері тау жынысына әсер ету сипатына қарай топтастырылады: механикалық, термиялық, физико-химиялық, электрлік, т.с.с. Бірақ кәсіптік қолданыста тек тау жынысының механикалық бұзылуын қамтамасыз ететін бұрғылау әдістері пайдаланылады. Басқа бұрғылау әдістері зерттемелік өңдеудің деңгейінен шыққан жоқ.

Тау жынысына механикалық әсер етумен байланысты ұңғымаларды бұрғылау әдісі адамның күшін (қолмен бұрғылау) пайдаланумен, немесе қозғалтқыштарды (механикалық бұрғылау) пайдаланумен іске асырылады.

Қолмен бұрғылауды негізінде инженерлі-геологиялық зерттеулерде және аз ғана тереңдікте (20-30м-ге дейін) үлкен емес диаметрде (100-200мм) ұңғымаларды бұрғылаған кезде сомен қамтамасыз ету мәселесін шешкен кезде пайдаланады.

Қозғалтқыштардың энергиясын пайдаланумен механикалық бұрғылаудың екі түрі кең тараған – соққылық және айналмалы.

Соққылық бұрғылау. Соққылық бұрғылаудың әртүрлі түрлерінен тек қана соққылық-арқанды пайдаланылады (2-ші сурет).

Бұрғылау құрылғысы қашаудан 1, соққлық шлангадан 2 және арқандық құлыптан 3 тұрады. Ол мачтаның 12 блогы арқылы лақтырылатын арқанға 4 ілінеді, реттегіштің 6 керу ролигі 7, қосымша ролик 8. Арқан бұрғылау қондырғысының барабанына 11 толтырады. Шестернялар 10 айналған кезде шатун 9 қайтымды-түсу әрекетін жасап көтеріліп, реттеу рамасын 6 түсіреді. Раманы түсірген кезде керу ролигі 10 арқанды кереді және оқпан үстіндегі бұрғылау құрылғысын көтереді. Раманы көтерген кезде арқан түсіріледі, қашау түпке беріледі және жынысты бұзады. Ұңғыманы тереңдету мөлшеріне қарай арқын созылады (барабаннан 11 бұралады).

Ұңғымалардың цилиндірлігі түптің үстінде оның көтерілуі кезінде қашаудық бұрылуымен қамтамасыз етіледі. Жұмыс кезінде қашау өздігінен бұрылады, өйткені арқан жүктелумен (көтеру кезінде) бұралады және жүктелуді шешкен кезде айналады (қашаудың жынысқа соққылау кезінде).

Түптегі бұзылған жыныстың (шламның) толу мөлшеріне қарай оны тазалау қажеттігі туады. Қоспаға қабаттық сұйықтан және жыныстың бұрғыланған бөлшектерінен науаның түсірілуі кезінде клапан ашылады және науа осы қоспамен толтырылады. Науа көтерілген уақытта клапан жабылады. Түптің бұрғыланған жыныстан тазалануы үшін қанша рет түсірілуі қажет болса сонша рет науа ұңғымаға түсіріледі. Түп тазаланғаннан кейін ұңғымаға бұрғылау құрылғысын түсіреді және бұрғылау процесі жалғасады.

Сурет 2 - Соққылық-арқанды бұрғылау сұлбасы

Ұңғыманың соққылық бұрғылануы кезінде, шарт бойынша, сұйықпен толтырылмайды. Сондықтан жыныстың бұзылуының алдын алу үшін оның қабырғасынан ұңғымаға металл шегендеу құбырларынан тұратын резьбаның немесе пісірудің көмегімен біріктірілген шегендеу бағанасын түсіреді. Ұңғыманың тереңдетілу мөлшеріне қарай шегендеу бағанасын түпке қарай жылжытады және периодты түрде бір құбырға ұзартады.

Шегендеу бағанасының ұзындығының өсуімен оның түпке жылжуы қиындайды. Шегендеу бағанасын арнайы тығу құралымен де түсіруге болмайтындай момент болады. Бұл жағдайда түсірілген шегендеу бағанасын ұңғымада қалдырады және оның ішіне екінші шегендеу бағанасын түсіреді, ұңғыманы аз өлшемді қашаумен тереңдетеді, ал бағананы өсіреді. Қайтадан екінші шегендеу бағанасы түсірілмейтін момент пайда болады, бұл үшінші одан да кіші диаметрлі бағананы түсіру қажеттігін тудырады, осылай жобалық т ереңдікке жеткенше қайталана береді. Осындай әдіспен, ұңғымаға бірнеше шегендеу бағаналары түсірілуі мүмкін.

Мұнай және газ ұңғымаларын бұрғылау кезінде ТМД-да соққылық әдіс пайдаланылмайды. Бірақ оны суды алу үшін ұңғыманың өтуі кезінде пайдаланады, сонымен қатар көмір және таурудалы өндірісте (желдету сағалары және т.б.).

Айналмалы бұрғылау. Айналмалы бұрғылау кезінде жынысты бұзу бір уақытта бірлескен түрде қашауға жүктелу мен айналдыру моментінің әсер етуімен жүреді. Қашаудың жүктелуінің әсер етуінің әсерінен қашау жынысқа енеді, ал айналдыру моментінің әсерімен оны майдалап жонады.

Бұрғылаудың екі әдісі бар - роторлық және түптік қозғалтқыштарды пайдаланумен (турбобур және электробур).

Роторлық бұрғылау кезінде (3 сурет) қуат қозғалтқыштардан 11 шығыр арқылы мұнара ортасында 19 ұңғыма сағасының үстіне орнатылған роторға 4 — айналдыру механизміне беріледі. Ротор қашауы 1 бар бұрғылау бағанын айналдырады. Бұрғылау бағанасы жетектік құбырдан 5 және ауыстырғыш 3 арқылы оған бекітілген бұрғылау құбырларынан 2 тұрады.

Түптік қозғалтқышпен бұрғылау кезінде қашау 1 білікке бекітілген, ал бұрғылау бағанасы қозғалтқыштың 18 қаңқасына. Қозғалтқыштың жұмысы кезінде оның білігі және қашау айналады, ал бұрғылау бағанасы, шарт бойынша, ротормен айналмайды.

Сәйкесінше, роторлық бұрғылау кезінде қашаудың жынысқа енуі айналмалы бұрғылау бағанасының ұңғымасының осінің айналасында жүруі кезінде жүреді, ал түптік қозғалтқышпен бұрғылау кезінде - айналмайтын бұрғылау бағанасы.

Айналмалы бұрғылаудың сипаттық ерекшелігі - ұңғыманы сумен немесе қашаудың түпте жұмыс істеу уақытында арнайы дайындалған сұйықпен шаю. Ол үшін қозғалтқыштардан жұмысқа келтірілетін екі бұрғылау сорабының 12 көмегімен (бір немесе үштен жиі) шаю сұйығы мұнараның 19 оң бұрышында орнатылған құбырөткізгішке 16 тұрақ құбырға айдалады, кейіннен иілмелі бұрғылау шлангына 17, ұршыққа 6 және бұрғылау бағанасына барады. Қашауға жетіп, шаю сұйығы онда бар саңылау арқылы өтіп, сақиналық кеңістік арқылы ұңғыма қыбырғасы мен бұрғылау бағанасы арқылы бетке көтеріледі. Бұл жерде науаларда 15 және тазалау механизмдерінде (суретте көрсетілмеген) шаю сұйығы бұрғыланған жыныстан тазаланады, кейіннен бұрғылау сораптарының қабылдау ыдыстарына 14 түседі де, қайтадан ұңғымаға айдалады.

Кронблоктан, тәлдік жүйеден 8, ілмектен 9 тұратын полиспасталық жүйеге ілінген бұрғылау бағанасының ұңғымасының тереңдетілу мөлшеріне қарай ұңғымаға беріледі.

Жетектік құбыр 5 роторға 4 кіргеннен кейін барлық ұзындық бойынша шығырды қосады, бұрғылау бағанасын жетектік құбырдың ұзындығына көтереді және бұрғылау бағанасын элеватордың немесе ротордың үстеліндегі сынаның көмегімен іледі. Кейіннен жетектік құбырды 5 ұршықпен 6 бірге бұрап алып, ұзындығы жетектік құбырдың ұзындығымен бірдей болатын аз ғана иілген ұңғымаға алдын ала орнатылған шегендеу бағанасына түсіреді. Бұл ұңғыма ортадан оның аяғына дейінгі қашықтықта мұнараның оң жақ бұрышында бұрғыланады.

Осыдан кейін бұрғылау бағанасын екіқұбырды біріктірумен (екі біріктірілген құбырлар немесе ұзындығы 12м болатын бір құбырмен) ұзартады (өсіреді), оны элеватор мен сынадан шешіп, екіқұбырдың ұзындығына ұңғымаға түсіреді, элеватор немесе сынаның көмегімен ротордың үстеліне іледі, ұршықпен бірге шурфтан жетектік құбырды көтереді, оны бұрғылау бағанасына біріктіреді, бұрғылау бағанасын сынадан немесе элеватордан босатады, қашауды түпке дейін жеткізеді де, бұрғылауды жалғастырады.

1 — қашау; 2 — бұрғылау құбырлары; 3 — өткізгіш; 4 — ротор; 5 —жетектік құбыр; 6 — ұршық; 7 — ілгек; 8 — тәлдік блок; 9 — тәлдік арқан; 10 — шығыр; 11 — шығыр мен ротор қозғалтқышы; 12 — бұрғылау сорабы; 13 — сорап қозғалтқышы; 14 — қабылдау ыдысы; 15 — науа; 16 — айдау құбырөткізгіші; 17 — бұрғылау шлангы; 18 — түптік қозғалтқыш (роторлық бұрғылауда пайдаланылмайды); 19 —мұнара; 20 — шегендеу құбырлары; 21 — шегендеу құбырларының айналасындағы цемент қабуы; 22 — шахталық бағыт

Сурет 3 - Электробұрғының көмегімен, турбиналық және роторлық әдіспен ұңғыманы бұрғылау үшін орнату

Тозған қашауды алмастыру үшін барлық бұрғыланған жынысты ұңғымадан көтереді, кейін оны қайтадан түсіреді. Көтеру-түсіру жұмыстарын да сонымен қатар полиспасталық жүйенің көмегімен жүргізеді. Шығыр барабанының айналуы кезінде тәлдік арқан реттеліп оралады немесе одан түсіріледі, бұл тәлдік жүйе мен ілмектің көтерілуі мен түсірілуін қамтамасыз етеді. Соңғысына штроптар мен элеваторлардың көмегімен көтерілетін және түсірілетін бұрғылау бағанасын іледі.

Көтеру кезінде бұрғылау бағанасын ұзындығы мұнара ұзындығымен (мұнара ұзындығы 41м болғанда шамамен 25м) анықталатын секцияларға бекітеді. Шешіліп алынған, шамдар деп аталатын, секцияларды мұнара шырағында шамықта орнатылады.

Бұрғылау бағанасын ұңғымаға қайтымды тізбекте түсіреді.

Сәйкесінше, ұңғыма түбінде қашаудың жұмыс процесі бұрғылау бағанасының өсірілуімен және тозған қашауды ауыстыру үшін көтеру-түсіру жұмыстарымен тоқтатылады.

Ұңғымалардың конструкциясы. Шегендеу бағаналарын олардың диаметрін, құрылғы тереңдігін, айдалған цемент ерітіндісінің көтеру биіктігін, қашау диаметрін көрсетумен әр бағана астында бұрғылау жүреді, ал кейде басқа да берілгендердің құрылымы ұңғыма конструкциясы деп аталады (4 сурет).

Ұңғыма конструкциясы бұрғылауға материалдық-техникалық құрылғыларды және уақыттың шығынын төмендету үшін және шарттарды қалыптастыру үшін және бұрғылау процесінде қиындықтардың, апаттың алдын-алу үшін күрделі мұнайөндірістік объекті ұзақ уақыт пайдаланушы ұңғыманың құрылысының жоғары сапасын қамтамасыз етуі қажет.

Сонымен қатар ұңғыма конструкциясы келесілерді қамтамасыз теуі қажет:

- ұңғыманы жобалық тереңдікке жеткізу;

- өнімділік жиекті (қабат) ашу үшін берілген әдістерді және оларды пайдалану әдістерін іске асыру. Негізгі көңіл түптің құрылымына түсірілуі қажет (түп конструкциясы түсінігі жөндеу-изоляциялық жұмыстарды, қабатқа технико-технологиялық әсер етулерді жүргізуді, саға тұрақтылығын қамтамасыз ететін қарқындылық жиектерді жүргізуді қамтамасыз ететін өнімділік объекттің интервалында ұңғыма конструкциясының элементтерінің қатынасын білдіреді);

- бұрғылау процесінде қиындықтардың және техника және технологиялық процесстердің потенциалдық мүмкіндіктерін толық пайдалануға мүмкін беретін шарттардың алдын алу;

- ұңғыманы тұрғызуға минимум шығын.

Аталған талаптарды қамтамасыз ету үшін қажетті шегендеу бағаналарының саны ұңғымалардың бөлек интервалдарын бұрғылау шартарының сәйкес келместігінен анықталады. Бұрғылау шарттарының сәйкес келмеу түсінігі ретінде ұңғыманың төменде жатқан интервалындағы технологиялық процестердің берілген параметрлері бұрғыланған төменде жатқан интервалда қиындықтар тудырғандағы қатынасы жатыр, егер соңғысы шегендеу бағанасымен бекітілмесе, бұл қиындықтардың алдын алудың қосымша арнайы технологиялық шараларын жүргізу мүмкін емес.

а — профиль; б— сағадағы бағананың консцентрлік орналасуы; в — ұңғыма құрылымының графикалық суреті; г — ұңғыма конструкциясының жұмысшы сұлбасы .

Сурет 4 - Ұңғыма конструкциясы

Ұңғыма конструкциясында келесі типті шегендеу бағаналары пайдаланылады:

- бағыт – тұрақты емес шөгінділерден тұратын жоғарғы интервалды бекіту үшін. Ұңғыма сағасын шаюдың алдын алу үшін арналған;

- кондуктор – лақтырымға қарсы қондырғының сағасында ластанулардан су жиектерін изоляциялау үшін қиманың жоғарғы тұрақсыз интервалдарын бекіту, сонымен қатар келесі шегендеу бағаналарын ілу үшін;

- аралық шегендеу бағанасы – төменде жатқандармен бұрғылау шарты бойынша сәйкес келмейтін геологиялық қиманың жоғарғы аймағын изоляциялау және бекіту үшін. Келесі интервалды бұрғылау үшін ұңғымада апаттар мен қиындықтардың алдын алу үшін қолданылады. Жағымды шарттарда аралық бағана пайдалану бағана ретніде падаланыла алады;

- пайдалану бағана – өнімділік жиекті бекіту және ұңғыманың басқа геологиялық қималарының жиектерінен изоляциялау үшін қолданылады. Кез-келген белгілі әдіспен мұнай мен газды бетке шығаруға арналған.

Аралық шегендеу бағаналары келесідей бола алады: жазық, демек, алдыңғы интервалдың бекітілуіне байланыссыз ұңғыманың түбінен сағасына дейін барлық оқпанды бекітетін; хвостовиктер — 100м-ден кем емес алдыңғы шегендеу бағанасының ұңғымасының тек қана отырғызылмаған интервалын бекіту үшін; летучкалар — алдыңғы немесе келесі шегендеу бағаналарымен байланысы бар қиындықтарды жою үшін қызмет ететін арнайы аралық шегендеу бағаналары. Летучкалар ұңғыма сағасына дейін өсірілмейді.

Аралық бағана хвостовик ұңғыма сағасына дейін өсіріледі немесе жағымды жағдайларда пайдалану бағана ретінде қызмет етеді. Соңғы аралық бағананың тозуы айтарлықтай болмағанда, эксплуатациялық бағана хвостовик түрінде түсіріле алады.

Ұңғыма конструкциясына кіретін бағана санын есептегенде бағыты және кондуктор ескерілмейді. Пайдалану және бір аралық бағанадан тұратын ұңғыма конструкциясын екібағаналы деп атайды, ал пайдалану және екі аралықтан тұрса үшбағаналы деп аталады.

3. Бұрғылау қондырғылары және оның негізгі жабдықтары.

Алдында біз ұңғыманы бұрғылау ұңғыманың жер бетімен пайда болу мақсатындағы жынысты бұзу процесі екенін атап өттік.

Бірақ бұл нәтижеге процеске бір тапсырмамен біріктірілген және технологиялық түрде жалпы комплекс құрастыратын – бұрғылау қондырғысын ендірумен жете аламыз.

Қазіргі заманғы бұрғылау қондырғысын келесі құрылғылар құрайды.

Мұнара жүккөтеру құрылғысы болып табылады, ол үшін арнайы полиспасталық жүйемен (тәлдіқ) жабдықталады. Оған келесілер кіреді: кронблок, тәлдік жүйе, ілгек және металл арқан. Кронблок және тәлдік жүйе – ауыстырылатын және ауыстырылмайтын шкивтер жүйесі, ол арқылы арқан лақтырылған.

Арқанның бір ұшы жылжымайтын етіп, ал екінші ұшы шығырдың барабанына бекітіледі.

Тәлдік жүйенің жұмысы блоктың көмегімен жүкті көтеру кезінде механиканың белгілі бір шартта негізделген, күште ұту арақашықтықтағы ұштылуға тең. Біздің жағдайымызда күштегі ұту қызықтырады, өйткені аз ғана салмақты көтеру қуаттың көп жұмсалуын қажет етеді. Тәлдік жүйеге ілмек ілінеді, оған ұңғымаға түсірілетін немесе көтерілетін жүк ілінеді. Көп жағдайда – түбіне қашау бекітілетін бұрғылау құбырларының тізбегі.

Шығыр – тәлдік арқанның бос ұшын орауға және осының әсерінен көтеру-түсіру операцияларын орындауға арналған механизм. Шығырдың негізгі түйіні болып айналуды арнайы жетек беретін барабан табылады. Барабанның айналу жылдамдығы пневматикалық немесе қолмен тежегішпен реттеледі.

Ротор – ұңғымаларды бұрғылау кезінде құбырлардың айналуын және олардың бұралуын іске асыратын механизм. Ол подшипниктерінде айналатын білік орнатылған қаңқадан тұрады. Үстелде төртбұрышты саңылау бар, оған бұрғылау бағанасының бірінші құбыры отырғызылады. Құбырдың және үстелдің мұндай конструкциясы олардың жақсы жанасуын қамтамасыз етеді. Үстелдің айналуы шестернялардың конустық жұбымен іске асырылады, олардың бірі жетектің карданбілігімен, ал екіншісі үстелмен біріктірілген.

Сорап – бұрғылау процессінде ұңғымаға сұйықты (оны шаю деп атайды) беруді қамтамасыз ететін гидравликалық машина. Бұл кезде келесі мақсаттарға жетеміз: сұйықтың жиегінің қарқыны қашау ауданындағы жынысқа әсер етеді, бұл оның қирауына алып келеді; бұрғыланған жыныс сұйық жиегімін ұсталады да, бетке шығарылады. Шаю сұйығы ретінде әртүрлі отырғызулары бар су мен балшықты ерітінді пайдаланылады.

Сорап екі түіннен тұрады – гидравликалық және механикалық. Гидравликалық түйін поршендері қайтымды әрекет жасайтын екі цилиндрден тұрады. Цилиндрлерде орнатылған клапандар сұйықтың көлденең түсуін және шығарылуын қамтамасыз етеді, ал әуе қақпағы сұйықтың берілуінің пульсациялау сипатын тегістейді.

Поршендердің ауысуын кривошипті-шатунды механизмі бар редуктордан тұратын механиклық түйін қамтамасыз етеді. Соңғысы айналмалы жүрісті поршендердің қайтымды жүрісіне айналдырады. Механикалық түйін шкивтен, кривошиптен (коленвал), шатуннан, крейцкопфтан тұрады. Крейцкопф поршеннің осі бойынша поршеннің штогына шатуннан жүктеледі беру үшін пайдаланылады.

Сорап қауіпсіздікті қамтамасыз ету мақсатымен айдау құбырөткізгішінде орнатылатын сақтандыру клапанымен жабдықталған болуы қажет және қысым құбырөткізгіштегі қысым критикалықтан жоғары.

Ұршық – оның айналу процессінде бұрғылау құбырларының тізбегі арқылы бұрғылауға шаю сұйығын беруді қамтамасыз етеді. Бұл мақсат үшін ұршық екі бөліктен жасалған – жылжымалы және жылжымайтын. Жылжымайтын бөлік тірекпен бұрғылау шлангысының көмегімен жалғастырылған, ол арқылы шаю сұйығы беріледі, ал жылжымалы- квадрат арқылы айналмалы бұрғылау тізбегімен.

Шаю сұйғының тазалау жүйесі бұрғыланған жыныстың және басқа да қоспалардың бөлшектерін алып жүретін ұңғымадан шығатын шаю сұйығын тазалауға және сұйықты қайта пайдалануға дайындауға арналған. Жүйе тазартылған сұйықты жинауға арналған арнайы електермен, газды бөлуге арналған мөлшерлегіштермен, тазартылған сұйықты жинауға арналған ыдыспен жабдықталған.

Механикалық кілт бұрғылау тізбегін құрастыратын құбырларды бұрауға және шешуге арналған.

5-суретте тереңдігі 2500 м болатын пайдалану және барлау ұңғымаларын бұрғылауда кең қолданылатын бұрғылау қондырғысының жалпы көрінісі көрсетілген. Бұл қондырғы келесідей негізгі түйіндерден тұрады: ротор 12, тәлдік жүйесі бар шығыр 6, сораптар 9 мен мұнара 1. Шығырдың және сораптың жетегі ретінде іштен жану қозғалтқыштары пайдаланылған. Бұрғылау қондырғысының жинағына қатпарланған дірілдегіш елек, қабат, шаю сұйығыны арналған қабылдау ыдысы 10, тірегі бар айдау құбырөткізгіштері кіреді.

1 — мұнара; 2 — кронблок; 3 — тәлдік жүйе; 4 — ілмек; 5 — ұршық; 6 —шығыр; 7 — отын; 8 — редуктор; 9 — бұрғылау сорабы; 10 — сораптардың қабылдау ыдыстары; 11 — пневмобасқару; 12 — ротор.

Сурет 5 - Бұрғылау қондырғысы

Бұрғылау тізбегін түсіру және көтеру, шегендеу бағанасын түсіру, қашау мен бірқатар қосымша жұмыстарды беру үшін бұрғылау шегендеу құбырларын бұрау және шешу үшін шығырдан 6, кронблоктан 2, тәлдік блоктан 3, ілмектен 4 және тәлдік арқаннан тұратын полиспасталық жүйе пайдаланылады.

Бұрғылау қондырғысының шамдарын және көтеру механизмдерін орналастыру А-тәрізді конструкциялы мұнарады іске асырылады.

Бұрғылау тізбегін айналдыру үшін (роторлық бұрғылау), бұрғылау бағанасын периодты түрде айналдыру үшін (турбиналық бұрғылау және электробұрғысы бар бұрғылау), ұңғымаға түсірген кезде шегендеу тізбегін ілу үшін және көтеру-түсіру жұмыстары кезінде бұрғылау тізбегін ілу үшін ротор 12 пайдаланылады. Ұңғыманы шаю екі бұрғылау сораптарымен 9 жасалады. Шығырдың, ротордың және сораптың жетегі қондырғыда екі пісірілген дизельдерден 7 жасалады асырылады.

Екі қозғалтқыштың қуаты роторлық әдіс кезінде көтеру-түсіру жұмыстары жүріп жатқында ұңғыманы бұрғылау уақытында жұмыс істейтін екі сораптардың жетегі үшін және шығырдың жетегі үшін жеткілікті.

Бұрғылау қондырғысы энергетикалық және монтаждалған бұрғылау құрылғымен және көтерілген мұнарамен бірге жиналған түрде бір нүктеден екінші нүктеге қондырғыны аустыруға мүмкіндік беретін металл түпке негізгі бөлігі бекітілген механизмдер комплексінен тұрады. Атмосфералық тұңбалар мен желден бұрғылау бригадасының қызметкерлері мен механизмдерді сақтау үшін қондырғы тақтадан немесе басқа материалдан жасалған щиттер мен металл каркаспен жабдықталады.

3. Мұнай және газ ұңғымаларын игеру. Мұнай және газ шөгінділердің жұмыс режимі. Шөгінділерді игеру кезеңдері.

1. Мұнай және газ ұңғымаларын игеру.

Мұнайды ұңғымалық алу мұнай кенорынын өңдеудің алдың қатарлы әдісі болып табылады. Мұнайды алудың шахталы түрі аз қолданылады. Табиғи газ кенорындары тек ұңғымалармен өңделеді. Үлкен керулігі және аз ғана диаметрлі иілмелі немесе тік тау өндірісінен тұратын мұнай және газ шөгінділерімен жер бетін байланыстыратын ұңғымалар кең таралған және мұнай мен газ өндірісінің қымбат объекттері болып табылады. Мұнай және газ ұңғымаларын пайдалану қиын және жауапты процесс болып табылады, өйткені ұңғыма ішілік қондырғының жұмыстары және ұңғымалардағы сұйықтың жүру ерекшеліктері көрінбейтін сипатта болады.

2. Мұнай және газ шөгінділердің жұмыс режимі.

Көптеген кенорныдарда табиғи жағдайдар келесідей, орнатылған мұнайды жинауда қажетті деңгейде қабаттық қысымды ұстау үшін шөгінділерге суды табиғи түрде алып келу жеткіліксіз. Сондықтан мұнайдан газдың шығып кетуінің және онымен өнімділік қабаттың толып қалуының алдын алу үшін АҚШ-тың көптеген кенорындарында қабатты жасанды жолмен толтыру арқылы ең тиімді суқарқынды режим ұсталынады. Тек шөгіндінің оларды қоршайтын суқарқынды жүйелермен өте жақсы байланысы бар аз ғана бөлігі табиғи суқарқынды режимде өңделеді.

Табиғи жағдайлар әсер ететін шөгінділердің өңделу режимін қабат сұйығы мен тау жынысының талдауының берілгендері бойынша қабат қысымының өзгеруі мен ұңғыманың пайдалану сипатын бақылау қорытындысының салдарындағы ауданның немесе шөгіндінің геологиялық құрылымының берілгендері бойынша орнатуға болады. Мысалы, егер режим суқарқында болса, онда ұңғыманың газ факторы уақыт бойынша аз өзгереді, қабат қысымы әдетте газбен қаныққан мұнайдың қысымынан асады. Берліген түптік қысымда ұңғыманың «дебиті» ұзақ уақыт бойы шамамен бірдей бола алады (егер қабаттың сүзу қасиеттерінің төмендеуіне себеп болмаса – тұздардың шығуы, парафин мен шайыр шөгінділері, кеуектердің балшықты бөлшектермен толуы және т.б.). Газдың еру режимінде уақыт өте газ факторы тез өседі. Көмірсутекті қарқынды режимде қабат қысымы үздіксіз төмендейді, егер шөгіндіден сұйықты бөлу тұрақты болса.

Кеңею газының режимінде газ шөгінділерінде сулар қабаттың өнімділік бөлігінің шегінен шықпайды және шөгіндінің газды бөлігінің ауданы тұрақты деп есептеуге болады. Сондықтан газды алу қабат қысымың үнемі төмендеуімен бірге жүреді (газдың жалпы алынуына пропорционалды). Алынған газдың қысымының төмендеуіне байланысты оның шөгінділердегі қоры жайында айтуға болады. Газ және суқарқынды режимдердің аралас болу жағдайында қабатқа түсетін су газдан алу кезінде бөлшектей немесе толық қабат қысымының құлауының орнын толтырады. Соңғы газберу коэффициенті (қабаттан алынған газдың қосынды көлемінің оның бастапқы қорына қатынасы ) газ режимінде 95%, ал суқарқынды режимде 50-85% аралығында жатады, өйткені газдың бір бөлігі судың келу аймағында қысылған болып қалады.

3. Шөгінділерді игеру кезеңдері.

Эксплуатациялау уақыты бойынша алынатын мұнайдың қисығына байланысты өңдеудің төрт периодын бөлуге болады, олар саты деп аталады.

Бірінші саты (кенорынды пайдалану еңгізу сатысы), коллектордың линзалар ұңғымаларын бұрғылау қарқынды түрде жүргенде және қабатқа әсер ету жүйесінің тиімділігін жоғарылату үшін ұңғымаларды бұрғылау қарқынды жүргенде. Бұл қордың ұңғымалар саны қабаттың құрылымының біржақты болмауына, оның үзінділігіне, жер қойнауынан мұнайды алудың пайдаланылатын технологияның ерекшеліктеріне байланысты.

Екінші саты (мұнайды алудың алынған максималды деңгейін ұстау сатысы) аз немесе көп мөлшерде тұрақты мұнайдың алынуымен сипатталады. Бұл сатының негізгі мақсаты – резервті қордың ұңғымаларын бұрғылау жолымен іске асырылады, ұңғымалар режимдерін реттеу және сумен толу жүйесін толық меңгеру немесе қабатқа әсер етідің басқа әдісі. Кейбір ұңғымалар сатының саңында фонтандауын тоқтатады, және оларды пайдаланудың механизацияланған әдісіне өткізеді (сораптардың көмегімен).

Үшінші саты (мұнайды алуды беретін саты) суқарқынды режимде ұңғыманың өнімінің прогрестеуші сулануының үстінде өңдеу темпінің интенсивті төмендеуімен және газқарқынды режимде газ факторының жылдам өсуімен сипатталады. Барлық ұңғымалар механизацияланған әдіспен эксплуатацияланады. Ұңғымалардың көп бөлігі бұл сатының соңына қарай пайдаланудан шығады.

Төртінші саты (өңдеудің соңғы сатысы) өңдеудің төмен темпімен сипатталады. Өнімнің жоғарғы сулануымен және мұнайдың алынуының жайлап төмендеуі бақыланады.

Мұнайдың алынатын қорының 70-тен 95%-ға дейін алынатын алдыңғы үш саты өңдеудің негізгі периодын құрайды. Төртінші сатыда мұнайдың қалған қорын алады. Бірақ өңдеудің дәл осы периодында алынатын мұнайдың санының соңғы мөлшері, кенорынның жалпы мерзімі анықталып, судың негізгі көлемін алады.

Кейбір кенорындар үшін бірінші сатымен мұнайдың алынуының құлау сатысы басталады. Кейде бұл кенорынды өңдеуге енгізуде жүреді. Мұндай құбылыс тұтқыр мұнайы бар кенорындар үшін тән немесе бірінші сатының соңында жылыны 12-20%-ға дейін өңдеудің жоғары темптары алынғанда жетеді. Өңдеу тәжірибесінен өңдеудің максималды темпі 8-10%-дан жоғары болуы қажет, ал өңдеудің барлық мерзімінде оның мөлшері жылына 3-5 %-дың көлемінде болуы қажет.

4. Ұңғыманың фонтанды пайдалану тәсілі. Саға жабдықтары. Ұңғыманы пайдаланудың газлифті тәсілі.

1. Ұңғыманың фонтанды пайдалану тәсілі. Саға жабдығы.

Бұл процесті жүзеге асыру үшін екі тәсілге фонтанды және механикаланған болып бөлінеді. Фонтанды тәсілде қабаттың ішкі энергиясы есебінен мұнай жоғары көтеріледі, ал механикалық тәсілде ұңғымаға түсірілетін әр түрлі қондырғылар комегімен көтерудін мәжбүрлі түріне жүгінеді.

Өндірудін фонтанды тәсілі экономды және қабат энергиясының қоры жоғары болғанша кенорынды игерудің бастапқы периодты болады. Содан соң механикалық тәсілмен алмасады. Қолданылған тәсілге байланысты механикалық тәсілді компрессорлы және сорапты етіп бөледі. Соңғысы штангалы және штангасыз сораптар көмегінен мұнайды өндіру болып табылады.

Қазіргі кезде қолданыс тапқан мұнайды өндіру тәсілдерін қарастырайық.

Қабат қысымының мәніне мұнайдың физикалық қасиетіне, ондағы сумен газдың құрамына, жынысының жеткізгіштігіне және т.б. факторларға байланысты.

Ұңғыманы пайдалануды барлық белгілі тәсілдерді келесі топтарға бөлуге болады;

1. фонтанды - мұнай ұңғымадан өзі төгіледі.

2. ұңғымаға жіберілетін сығылған газ энергиясының көмегімен мұнайды алу.

3. сорапты - әртүрлі типті сораптар көмегімен мұнайды алу.

Пайдаланудың екі соңғы тәсілдері шарты механикаланған деп айтуға болады, бірақ бұл термин жеке жағдайларда процестін шындығын айқындамайды.

Барлық газды ұңғымалар тек фонтанды тәсілмен пайдаланылады, яғни кез-келген қабат қысымында қабаттан газды алу үшін механизм колданылады.

Пайдаланудың барлық тәсілдеріндн сонымен фонтанды тәсілде, пайдалану алдында ұңғымаға тусірілетін бетке сұйық пен газды көтеру үшін үлкен емес диаметрлі құбыр бойынша жүргізіледі. Бұл құбырлар сорапты компроссорлы құбырлар (СКҚ) деп аталады.

Пайдалану тәсіліне байланысты оның фонтанды, компрессорлық, сорапты, сонымен котеру деп атайды.

Пакерлер - ұңғыманың жеке бөліктерінде бөлуге арналған құрылғы, мысалы түптік аймақты қалған бөліктерден бөлуге арналған. Сонымен олар келесі функцияны орындайды:

- Қабат қысымына әсер ететін шегендеу бағанасынан қорғайды.

- Онымен газбен белсенді қабат сұйықтарының әсерлесуін кедергі келтіреді.

- СКҚ газдың қысымына әсер етеді, оның П.Ә.К. жоғарлата отырып бөлек қабаттарын жеке угерлерулеріне мумкіндік береді.

Технологиялық операция кезінде жеке қабаттарға бағытталған сағалық әсерді жүргізеді.

Айырылу процесі резиналы пакерлеуші элементке механикалық, гидравликалық және гидромеханикалық әсер етеді. Әсер түріне байланысты (М) механикалық және (ГМ) гидромеханикалық әсерлер қолданыс тапты.

Пакерлер былай жұмыс істейді. Берілген тереңдікте сорап-компрессорлы құбырды түсірген соң седлоға орнатылған доңгелекті лақтырады. СКҚ пакеріне сұықтықты айдау қысымды тудырады, олар А каналы арқылы поршень астында оның ауысуына болдырады. Поршень күшпен плашкоұстағышты қысады да ұсталынған винт 10 кесілуін қамтамасыз етеді. Жоғары қарай жылжуын жүргізе отырып, ол плашканы жаңға жылжытады да оларды пайдалану бағанасына жақындатады.

Манжетті сызу тірекке әсер ететін құбыр салмағы есебімен жүргізіледі. Әрі қарай қысымның жоғарлауынан винт кесіледі, ол қаңқадан шығып пакердің өту қимасын босатады.

Пакерді көтеру өстік жүктемені түсірген соң және тірек, қаңқа, оқпанды жоғары жылжытқан соң жүргізіледі.

Якорь берілген интервалда пакерді сенімді ұстап тұру үшін қосымша күшті қамтамасыз етуге арналған. Ол үшін якорь пакермен бір блокқа байланысады және ұңғымаға бір мезгілде түсіріледі. Якорьдағы ұстау элементі болып СКҚ бағанасында болатын қысымнан жұмыс істейтін планкалар болып табылады және поршень асты канал арқылы жүргізіледі. Оның жұмыс принципі пакер жұмысына аналогты. Қысымды түсіргенде және СКҚ көтергенде якорьды босатып плашкалар өстік орнына келеді.

Якорь пакермен берге конструктивті орналасуы керек, сонда пакер цифрына Я әрпі енгізіледі (мысалы, ПД-ЯГМ).

Фонтанды арматура келесі функцияларды орындайтын ұңғыма жабдығына жатады:

А) Көтеру құбырлары мен шегендеу бағанасы арасында сақиналы кеңістікті герметизациялайды.

Б) Газсұйықтықты қоспаның қозғалысының бағытын.

В) Тереңдік жабдығының ілінуін.

Г) Сағада қатты қысымды пайда болдырады

Д) Зерттеулер жүргізу, игеру және т.б. операцияларды жүргізеді.

Арматура конструктивті элементтер қатарынан тұрады. Құбырдың басы фонтанды құбырларды ілуге, сағаны герметизациялауға, әртүрлі технологиялық операцияларды жүргізуге арналған. Өзі бағалы фланецтен, құбыр басының тройнигінен, ауыспалы катушкадан тұрады. Фонтанды елка ұңғыманы өнімдерін реттеумен бағыттауға арналған. Орталық ысырмадан, елка крестовигінен, буферлі ысырмадан, буферлі құбыршадан, штуцерден тұрады.

Фонтанды арматура

Фонтанды пайдалануда көтеру құбырларын қолданумен сипатталады:

1. Ұңғыманы игеру бойынша жұмысы жеңілдетеді. Екі өзіндік канал жеңіл сұйықтықпен окпанда сазды ерітіндіні ауыстыра алады. Содан соң көтеру құбырлары компрессор көмегімен ұңғыманы игереді.

2. Кеңейетін газдың энергиясы рационалды қолданылады. Көлденең қималы аз ауданы бойынша қоспа көтерілгенде құбыр қабырғалары бойынша оның томен ағуынан мұнайдың жоғалуы тез қысқарады. Содан соң пайдалану бағанасы арқылы фонтандануда аз мөлшерлі газ бөлінеді.

3. Аз дебитті ұңғыманың фонтанды тәсілінің ұзартудың бірден-бір тәсілі аз диаметрі көтеру құбырларын қолдану болып табылады.

4. Ұңғы түбінде құмды тығындардың пайда болуын алдын алу үшін.

5. Меншікті салмағы төмендейді. Сондықтан фонтандану үлкен қабат қысымда жүргізіледі.

Фонтанды арматураны конструктивті және беріктің көріністері бойынша бөлінеді:

1) Жұмысшы қысым бойынша – отандық зауыттар фонтанды арматураны 7 ден 105МПа-ға дейін шығарады. 105МПа есептелген арматураны аса терең ұңғымалар және жоғарғы қабат қысымды ұңғымалар үшін қолданылады.

Фонтанды мұнайлы ұңғымалар үшін негізі 7 ден 35МПа дейін есептелген арматураларды қолданады.

2) Оқпанның көлденең қимасының өту өлшемі бойынша 50-ден 150мм болады. Оқпан диаметрі 100 және 150мм-ге тең фонтанды арматура жоғарғы дебитті мұнай және газ ұңғымаларына арналған.

3) Фонтанды елканың конструкциясына байланысты крестті және тройнигті болады. 6 суретте арматураның схемасы көрсетілген. Бұл түрдегі арматураның шеткі өткізгіштері шығу сызықтарымен жинау және өлшеу қондырғыларымен байланысады.

4) Ұңғымаға түсірілетін құбырлар саны бойынша бір қатарлы және екі қатарлы болып бөлінеді. 6 суретте бір қатарлы көтергіштер үшін фонтанды арматура көрсетілген.

5) Бекітілетін құрылғылар бойынша – ысырмамен және крандармен болып бөлінеді. Ысырмаларды мұнай ұңғымаларында, ал крандарды газ ұңғымаларында қолданады.

Фонтанды ұңғыманы пайдалануға қосу мен игеру келесі тәсілдерде фонтанды арматура сағасына орнатурдан жүзеге асады:

– шаю –бұрғылаудан соң ұңғыма оқпанына толған сұйықтықты жеңіл түріне ауыстыру, мысалы сазды ерітіндіні – суға, суды – мұнайға ауыстыру болып табылады.

- сығылған газбен сығу – беттен айдалатын газ сұйықтықпен, ауамен ұңғыманы қанықтыру.

- аэрация – ұңғымадағы сұйықтықты газсұйықтықты қоспамен алмастыру.

Ұңғыманы жуу негізінде фонтанды тудыру үшін құбыралық кеңістікте сорап арқылы сұйықты айдайды, сонымен ұңғыманы толтыратын ауыр сұйықтық фонтанды құбыр бойынша бетке шығарылады. Аз қабат қысымы кезіңде сазды ерітіндіні мұнай мен суға ауыстырған соң да фонтандауға болады.

а — кресті; б — тройникті; 1 — манометр; 2 — үшжүрісті кран; 3,11 — жоғарғы және төменгі буферлер; 4 — тройник; 5 — штуцер; 6 — тығындау құрылғысы (жақтық тығын, кран); 7 — тығындау құрылғысы (сағалық тығын, кран); 8 — өткізгіш; 9 — крестовик; 10 — тізбектік фланец; 12 — шырша крестовигі

Сурет 6 - Фонтанды арматуралар түрлері

Сығылған ауамен ұңғыманы үрлеу артықшылығы фонтанды құбырлармен пайдалану бағанасы арасындағы сақиналы кеңістіктегі соңғысын айдау болып табылады.

Ұңғыманы басу үшін арнаулы компрессорлар 8 -20 МПа қысымға арналған. Ұңғымадағы сұйықтықтың тығыздығының су ғана төмендеуі оған бір мезгілде су мен газдың айдауынан болады. Бұл жағдайда ұңғыма сораптан келетін желіден су, ал компрессордан газ желісін жүргізеді. Сұйықтық пен газ араластырғыш (эжекторда) араласады, содан газсұйықты қоспа ұңғыманың құбырлы кеңістікте айдалады. Бұл қоспамен ұңғымадағы сұйықтықты ауыстыру кезіңде түптегі қысым төмендейді, және мұнай ұңғымаға келе бастайды. Ұңғыма тұрақты фонтанды атқылаған сәттен бастап қоспаны айдау тоқтатылады.

2. Ұңғыманы пайдаланудың газлифті тәсілі. Газлифтер жүйесі.

Клапан немесе башмак арқылы көтеру құбырлар бағанасына айналатын сұйықтықты бетке көтеру газлифтілі деп атайды.

Ұңғымадағы сұйықтықты көтеру үшін екі канал қажет:

1) газды беру үшін

2) сұйықтықты бетке көтеру үшін

Ұңғымаға түсірілетін құбырлар қатарының санына байланысты олардың өзара орналасуын және газдың қозғалысының бағытын және газ мұнайлы сұйықтықтарды әртүрлі және жүйелі газ көтегіштерде қолданады.

Егер жұмысшы агент ретінде ауа болатын болса онда оны көтергіш және эрлифті деп атайды. Кейде жұмысшы агент ретінде газды көтергіш үшін жоғарғы қысымды газ қабатының газын қолданады. Бұл жағдайда жүйелі компрессорлы газлифтілі деп атайды.

Ұңғымаға газды көтергіш құру үшін сораптыкомпрессорлы құбырларды түсіреді, ал фонтанды пайдалану кезіңде қолданылады. Түсірілетін құбырлар санына байланысты көтергіштер бір қатарлы және екіқатарлы, жұмысшы агенттің бағыты бойынша сақиналы және орталық жүйе деп бөлінеді.

Газ көтергіштердің жүйесі 7 суретте көрсетілген. Сақиналы бірқатарлы көтергіште, көтеру құбырлары мен пайдалану бағанасының арасындағы кеңістікке сығылған газ айналады, ал газ мұнайлы қоспа көтеру бағанасы бойынша қоспа бетке бағытталады.

Сақиналы жүйенің екі қатарлы көтергіштері 7 суретте көрсетілген.

Сығылған газ ұңғымаға ішкі және сыртқы құбырлар арасындағы сақиналы кеңістік арасына айдалады, ал газсұйықты қоспасы ішкі құбырлар бойынша көтеріледі. 7 суретте екі қатарлы көтергіштің сатылы нұсқасы салынған, онда оның сыртқы қатары құбырдың жалпы салмағын азайту мақсатында әртүрлі диаметрлі құбырлардан жасалған.

Газлифтілі ұңғыманың сағасында арматура орнатылған ол фонтанды ұңғымаға түсірілген құбырды ілу үшін құбыр арасындағы кеңістікті герметизациялау үшін ұңғыма өнімін шығу желісіне, ал сығылған газды ұңғымаға бағыттайды.

Ұңғыманы пайдалану мен қосу кезінде операцияны және пайдалану процесінде қиындықтарды жою мен байланыстыру операцияны орындау үшін ұңғыма сағасын шығу желісі мен ауа өткізгіштік байлайды. Сәйкес ысырманы жабудан сығылған газ көтеру құбырларына немесе көтеру құбырлары мен сыртқы қатарлы құбырлар арасындағы сақиналы кеңістігіне бағытталады. Газлифтілі ұңғыманың саға жабдығын ең қарапайым байлау 8 суретте көрсетілген.

Газлифтілі ұңғыманы пайдалануға қосу процесін сыртқы қатардағы құбырда ауамен (газбен) сұйықты ығыстырудан және айдалатын ауаны көтеру құбырының төменгі ұшта немесе ондағы сұйықтық бағанасын газдау үшін осы құбырлардағы жұмысшы саңылауға ығыстырудан тұрады. Газлифтілі ұңғыманы пайдалануға қосудағы максималды қысымға жетеді, егер сығылған газбен көтеру құбырларына ендіру орнына дейін ығыстырғанда болады.

Бұл қысым газлифт жүйесіне, ұңғыма тереңдігіне ондағы сұйықтықтың статикалық деңгейіне, сонымен сұйықтық тығыздығына және басқа шарттарға байланысты әртүрлі болады. Ең үлкен қосу қысымы башмак арқылы сақиналы жүйенің бірқатарлы лифтіне көтеру құбырларына газды беру кезінде қол жеткізіледі.

Сурет 7 - Газды көтергіштер жүйесі

Сурет 8 - Газлифтті ұңғыманың байланысу сұлбасы

Кейбір жағдайларда қосу қысымы көтеру құбырларына газды ендіру нүктесінде ұңғымадағы сұйықтықтың гидростатикалық қысымына жетеді.

Pқосу =ρgL (1)

Мұнда: P-қосу қысымы, Па

ρ-сұйық тығыздығы, кг/м3

g- еркін түсу үдеуі, м/с2

L-сағадан көтеру құбырларына газды беруге дейінгі қашықтық.

Газлифтінің қазіргі таңдағы технологиясы сақиналы жүйенің бірқатарлы кеңістіктеріне, қосу және жұмысшы клапандармен және көтеру құбырының ұшындағы пакерге негізделеді. Пакердің тағайындалуы түптік аймақты құбырлы кеңістіктен бөлу болып табылады. Клапандар көтеру құбырларымен ұңғыманы құбыраралық кеңістігі арасындағы байланысты тоқтатады немесе орнатуға арналған құрылғы. Әртүрлі конструкциялы дифференциалды клапандар кеңінен қолданылады.

Олардың әсер ету принципі құбырлармен құбырлы кеңістіктегі қысымның төмендеуге негізделген көтеру құбырларының сыртқы жағында орнатылған қосу дифференциалды клапандар ұңғымаға есептемелі тереңдікке түсіріледі. Газды айдау кезіңде сұйықтық деңгейі құбырлы кеңістікте төмендейді де, көтеру құбырларында жоғарлайды.

Егер құбырлы кеңістіктегі газ клапан деңгейіне жеткен кезде көтеру құбырларындағы сұйықтық бағанасының гидростатикалық қысымынан жоғарлаған кезде, ол клапан арқылы құбырларға ағады да ондағы сұйықты газдайды. Клапаннан жоғарғы құбыр ішіндегі сұйықтықты бөлшектеп лақтыру жүреді, осыдан соң клапан деңгейіндегі құбырлардағы қысым төмендей бастайды, ал құбыр мен құбырлы кеңістіктегі қысымның төмендеуінің көбеюіне алып келеді. Қысымның белгілі төмендеуі кезіңде клапан жабылады. Осы кезде құбырлы кеңістіктегі сұйықтық деңгейі көтеру құбырларының башмагы мен төмен жатқан клапанға жетуі керек. Көтеру құбырларының сыртқы бетінде орналасқан клапандарды ауыстыру мен реттеу үшін барлық құбырлар бағанасын көтеру керек. Мұны егер көтеру құбырлар бағанасының ішінде орналасқан арнаулы камерада клапандарды орнату есебінен алдын алуға болады. Клапандарды орнату мен көтеру ұңғыманы пайдалану кезіңде жүзеге асады. Газлифтілі пайдалану үшін ұңғыманы бұрғылаудан соң жабдықтауға болады және пайдалану объектісіне сорап-компрессорлық құбырмен алу кезіңде жабдықтауға болады. Фонтандау аяқталған соң немесе буферлі қысым төмендегенде бұл клапандарды жұмысшылармен алмастырады.

Газауалы көтергіштегі клапандар санын азайту үшін бірінші клапанды үлкен тереңдікте орнату керек. Сұйық деңгейінде бірінші клапанды жүктеу құбырлы кеңістіктегі деңгейді максималды ығыстырумен, егер қысым толық қосу қысымына тең болғанда анықталады.

Жұмыс істеп тұрған газлифтілі ұңғымадағы жұмысшы қысым қосудан әр уақытта аз болады, кейде бірнеше есе. Бұл ұңғыманы пайдалану процесінде құбырлы кеңістіктегі сығылған газ қысымы өте үлкен орташа тығыздықпен газмұнайлы қоспаның көтеру құбырларындағы гидростатикалық бағананы теңестіреді.

Ұңғыманы компрессорлы пайдалану кезінде бір немесе бірнеше компрессорлы станцияны ондағы компрессорлы машиналарды, газ бен ауаның белгілі бір қысымға дейін сығады. Компрессорлар поршенді ені және үш сатылы 8ГК газоамоторлы типті, 13м3/мин өнімділігіндегі 5 МПа есептелген.

5. Ұңғыманы сорапты пайдалану. Тереңдікті штангалы сораптар. Штангасыз ұңғыманы пайдалану. Жүктемелі ортадан тепкіш сораптар.

1. Ұңғыманы сорапты пайдалану. Тереңдікті штангалы сораптар.

Мұнайлы ұңғыманы штангалы сораппен пайдалану. Кеңес дәуірінің мұнайды өндірудің негізгі механикалық тәсілі. Штангалы сорап арнаулы конструкциялы плунжерлі сорап, олардың беттен штангтар бағаналар арқылы жүзеге асады.

Сорапты қондырғы ұңғымадағы сорап 1 және саға бетінде орналасқан тербеліс станогынан сорап цилиндірі 2 ұңғымаға түсірілген СКҚ 9 соңына бекітілген, ал плунжер 12 штанг бағанасы 12 ілінген. Жоғарғы штанга тербеліс станогының 6 балансир 5 ұшы 4 пен арқанды немесе шынжырлы ілгішпен байланысқан. Цилиндрдің жоғарғы бөлігінде айдау клапаны 10 орнатылған, ал төменгіде сору клапаны 13 орнатылған.

Сурет 9 - Штангалы сораптық құрылғы

СКҚ бағанасы сораптан сұйықтық бетке көтеріледі сағада тройник 3 аяқталады. Тройниктің СКҚ бағанасы жоғарғы жағындағы сальникті құрылғылар қозғалатын сальникті штоктың айналасынан сұйықтық ағуын алдын алу үшін арналған. Тройниктің ортанғы бөлігінде шеткі өткізгіші бойынша ұңғымадан сұйықтық шығу желісіне бағытталады.

Сорапты штанг бағанасының қайта келу қозғалысы тербеліс станогының қайта келу қозғалысы тербеліс станогының кривошипті-шатунды механизмі мен редуктор 7 арқылы электрлі қозғалтқыштан 8 беріледі.

Сораптың әсер ету принципі келесідей. Плунжер жоғары жылжыған кезде сұйықтық қысымын сору клапаны 13 ашылады. Нәтижесінде сұйықтық сорап цилиндріне түседі. Бұл кезде айдау клапаны 10 жабық оған сұйықтық бағанасының қысымы әсер етеді.

Плунжер 12 төмен қозғалған кезде сұйықтық қысымынан сору клапаны 13 жабылады, ал айдау клапыны ашылады және цилиндердегі сұйықтық плунжер үстіндегі кеңістікке өтеді.

Тербелу станогы (10-сурет) негізгі түйіндерден тұрады. Тірегі бар рамадан, ұшы бар балансирден кей станоктарда кері салмақтардан, екі кривошипі бар редуктордан, онда екі шатунь бар шатуньмен кері салмақ бекітіледі.

1 —тепе-тендіктің басы; 2 — тепе-тендікті басын ұстап тұрушы құрылғы; 3 — тепе-теңдіктің подшипниктің тірегі; 4 — тепе-тендік; 5 — қарама қарсы тепе-тендік; 6 — сфера тәріздә бұтакті ілуші подшипник; 7 — шатун; 8 —кривошипке қарсы салмақ; 9 — кривошип; 10 — редуктор; 11- электрожетек; 12 — тежегіштің қол ұстағышы; 13 — белдік; 14 — тірек.

Сурет 10 - Тербелу құрылғысы

- Штангасыз ұңғыманы пайдалану. Жүктемелі ортадан тепкіш сораптар.

Жүктелген электрлі ортадан тепкіші сораптар. Штангасыз ұңғымалы сораптардың басқа айырмашылығы сорап пен жетек арасындағы механикалық байланыстың болмауы болып табылады.

Штанганың болмауы жақсы ма жаман ба? Штангасыз сораптардың техникалық және технологиялық ерекшелігі кандай? Бұны орнату алдында мұнай кәсіпшілігінде қолданылатын отандық өнеркәсіптің қазіргі кезде шығаратын штангасыз ұңғымалы сораптардың негізгі түрлерін қарастырайық. БШНГ топтағы ең үлкен топ электрлі ортадан тепкіш сораптар (ЭОТС) болып табылады.

ЭОТС жетек ретінде жүктелген электрқозғалтқышты берілген тереңдікке сораппен бірге ұңғымаға түсіріледі.

Екінші топты электрлі винтті сораптар құрайды. Мұнайды өндіру балансында оның бөлігі өте аз. Винтті сорапты жетегі болып берілген тереңдікке сораппен бірге түсірілетін гидравликалық қозғалтқыш болып табылады.

БШНГ-ға (струйный) сораптар жатады. Қазіргі кезде сыналып, игеріліп жатқан. Олар ұңғымаға берілетін сұйықтық ағынына болатын эжекционды тиімділік есебінен мұнайды көтеру принципіне негізделген.

Электродиафрагмалы сораптар қолданылады, онда сұйықтықты беру жылжымалы диафрагма көмегімен жүзеге асады.

Штангалы сораптың жоғары берілісті беру жеткіліксіздігі, үлкен жабдықты орнату қасиеттілігі, және штангтың үзілуі сияқты себептер штангалы сораптарды қолдану аймағын шектейді. Осыған байланысты мұнай ұңғымасын пайдаланудың штангасыз сораптар кең қолданыс тапты, солардың ішінде жүктелген ортадан тепкіш электрлі және винтті сораптар.

Жүктелген ортадан тепкіш электр сорапты орнату (11-сурет) сорапты агрегат, бронирленген кабель, саға арматурасы басқару станциясының кабельді барабаны 10 және автотрансформатор 9 тұрады. Жүктелген сорапты агрегат жинақталған түрде көтеру құбырлары 5 ұңғымаға түсіріледі ал ортадан тепкіш көп сатылы сораптан 4, жүктемелік электроқозғалтқыш 1 және протектор 2 тұрады. Барлық түйіндер бір-бірімен фланецпен байланысқан. Қозғалтқыш білігі, протектор және сорап ұшында шлицасы бар және шлицасы муфтамен байланысады. Өйткені электроқозғалтқыш қорап астында орналасқан соң, соңғысында шеткі сұйық қабылдағыш бар, оған фильтр-торы 3 арқылы электорқозғалтқыш пайдалану бағанасының арасындағы сақиналы кеңістіктен келеді.Ұңғыманың жер үсті жабдықтарына саға арматурасы 7, кабель үшін тірегі бар барабан, автоматты басқару станциясы 10 және автотрансформатор 9 тұрады. Автотрансформатор кабель 6 кернеудің төмендеуін компенсациялауға арналған, ал электроқозғалтқыш 1 тоқты береді. Басқару станциясы агрегатты автоматты немесе қолмен басқарылады және оның жұмысын бақылауға арналған. Қоршаған ортадан қорғау үшін автотрансформатор будкада орнатылады.

Сурет 11 – Тиуе ортадан тепкіш электросорабының құрылғысы

Сағаның арматура 7 ұңғыма өнімін шығу желісіне жіберуге, кабельді ендіруді ескере отырып құбырлық кеңістікті герметизациялауға және қысым өте үлкен болғанда бұл кеңістіктен газды шығаруға арналған қондырғының әсер ету принципі мынадай: электрлі ток кәсіптік желіден автотрансформатор 9 және басқару станциясы 10 арқылы кабель 6 бойы мен электрқозғалтқыш 1 береді, нәтижесінде электрқозғалтқыш сораптың білігін айналдырып оны жұмыс істеуге алып келеді.

Агрегаттың жұмыс уақытында сорап қабылдағышында орнатылған фильтр арқылы өтіп, сорапты құбыр арқылы айналдырып, бетке шығарады. Агрегат тоқтаған кезде сұйықтың құбырлар бағанасынан ұңғымаға төгілмеуі үшін, сорап үстіндегі құбырларға кері клапан орнатылған одан басқа сорап үстінде түсіру клапаны орнатылған, ол арқылы сұйықтық ұңғымадан агрегат көтерілу алдында бағанасынан төгіледі.

Жүктемелі электрсорап әсер ету принципі бойынша кәдімгі ортадан тепкіш сораптардан айырмашылығы жоқ. Ол өз кезегінде сатылар жиыннан сорап роторы мен статордан тұрады. Статорды құрайтын лопаткалар және элементтер шойыннан дайындалады. Сораптың жұмыс істеу кезінде сұйықтық сору саңылауы арқылы жұмысшы дөңгелектің орталық ашық бөлігіне келеді, оның лопаткаларына келіп, айналалы қозғалыс жасайды. Ортадан тепкіш күштің әсерінен және лопатканың әсерінен сұйықтың бөлшектері үлкен жылдамдықпен айналатын дөңгелектің перифериясына лақтырылады содан соң сыртқа шығарылады.

Дөңгелектен шыққан сұйықтық үлкен жылдамдыққа ие және соған байланысты кинетикалық энергиясы - қозғалу энергисясы да жоғары. Бұл энергияны қысым энергиясына түрлендіру үшін арнаулы бағыттағыш құрылғыға, лопаткалы диффузорлар болады. Сұйықтық осы лопаткалар арқылы ағып, қозғалыс бағытын өзгертеді, жайлап жылдамдығын жоғалтып, келесі сатыға өтеді. Жүктелген сораптардың жұмысшы дөңгелектері үлкен емес диаметрлі, осының салдарынан бірінші сатыда болатын сұйықтық тегеуріні 3,5-5,5м жоғарылайды. Сол үшін тегеурінді 800-1000м қамтамасыз ету үшін, сорап қаңқасында 150-200 сатыны орнатады. Егер үлкен тегеурін керек болса екі немесе үшсекциялы сораптар қолданылады.

2 ТАРАУ. «ГАЗКОНДЕНСАТТЫ, ГАЗДЫ ЖӘНЕ МҰНАЙДЫ ӨНДЕУ ЖӘНЕ ДАЙЫНДАУ»

6. УКПГ-ге өндеуге және әрі қарай тасымалдауға дайындау. УКГП өндеуге және тасымалдауға газды конденсатпен газды дайындау.

1 УКПГ-ге өндеуге және әрі қарай тасымалдауға дайындау.

Мұнай және су ұқып сағасынан шығу желілері арқылы жинау және тасымалдау жүесіне бағытталады.

Мұнай ұнғымаларын игерудің бастапқы периоды, ерекше бойынша фонтандаушы ұнғымадан мұнайды сусыз өндірумен сипатталады. Бірақ әрбір кенорында қабаттан мұнаймен бірге су аз мөлшерде шыға бастайды, әртүрлі кенорындарында ұнғымадан шығатын қабат сулары құрамы мен ондағы минералды туздарының еру концентрациясы бойынша, микроорганизмер мен газ құрамы бойынша ерекшеленеді. Мұнайдың қоспасын қабаттан шығарғанда эмульсия пайда болады, оны екі ерімейтін сұйықтықта механикалық қоспа деп қарастырамыз, оның біреуі әртүрлі түрінде таралады. Мұнайда сұдың болуы тасымалданатын сұйықтықтың өсу көлемдерімен қымбаттауына алып келеді. Мұнайда 0,1 судың боуы мұнай газ өндіру зауытының ректификациялық бағанасының интенсивті көбіктелуіне алып келеіне өңдеудің технологиялық рижимін бұзады,содан басқа конденсациялық аппаратты ластайды.

Мұнайың жеңіл фракциялары (этаннан пентанға дейінгі көмірқышқыл газдар) қымбат шікізат болып табылады, одан спирт, синтетикалық каучук, еріткіштер, сұйық моторлы жанармай және өнеркәсіпте кеңінен қолданылатын органикалық синтездін басқа өнімдерін алады .

Сондықтан мұнайдан жеңіл фракциялардың жоғалуына талпынады, бірақ оны әрі қарай өңдеу үшін мұнайлы горизонттан көмірсутектердің сақталуына алып келеді.

Өңделетін өнімнің көбінесе алғашқы шикізат, яғни мұнай сапасына байланысты. Егер көп жылдар бұрын МӨЗ технологиялық қондырғылары құрамы 100-500г/л минералды тұздар болатын мұнай болатын болса, қәзіргі кезде терең тузсыздандырулы мұнайлар қажет, жиі өңдеу алдында мұнайдан тұзды толық өсуіне алып келеді. Мұнайда механикалық қоспалардың болуы құбырөткізгіштердің мұнайдың өңдеуін қиындатады, мазуттар мен жоғарлатады, кеш жылумалмастырғыштарда жылуберу коэффициентін азаюына алып келеді де оның жұмыстан шығуына алып келеді.

Механикалық қоспалар қиын бөнінетін эмульсияларды пайда болдырады. Суда мұнай мен ерітіндінің кристал тәрізді минералды туздарды болуы құбырөткізгіш пен мұнай өңдеу жабдығыштың метал коррозиясының ұмырауына алып келеді, эмульсияның тұрақтылығын жоғарлатады, мұнайдың өңеуін қиындатады.

Сәйкес шарттарды қабат суындағы хлорлы магний мен хлорлы кальцийдің болігі тұзды қышқылдың пайда болуымен гидролизденеді. Мұнайды өңдеулерінде күкіртті қосылыстарды шөгуі нәтижесінде күкіртті сутек пайда болады. Каррозия егер суда күкірт қышқылмен тұз қышқылы болса тез жүреді.

Жоғарыда көрсетілген себептер, мұнайды тасымалдау қажеттілігін көрсетеді. Мұнайды дайындауға сусыздандыру тузсыздандыру толық және бөлшектей газсыздану жатады.

Мұнайдың тасымалдауға дайындау санын МЕСТ регламенттейді. МЕСТ-тың негзігі талаптары 1 кестеде келтірілген.

Кесте 1 - Мұнайдың сапасының көрсеткіштері

|

Көрсеткіш |

Мұнай тобы |

||

|

|

I |

II |

III |

|

Судың құрамы, %, көп емес |

0,5 |

1 |

1 |

|

Хларлы тұздардың құрамы, мг/л, көп емес |

100 |

300 |

1800 |

|

Механикалық қоспалардың құрамы, %, көп емес |

0,05 |

0,05 |

0,05 |

|

Беру пунктындағы температурада қаныққан булар қысымы, Па, көп емес |

66-650 |

66-650 |

66-650 |

Мұнайды тасымалдауға дайындау сапасы МЕСТ пен регламенттенеді МЕСТ негізгі талаптары 1 кестеде келтірілген. 12 суретте мұнайды кешенді дайындау қондырғысы келтірілген, онда сусыздандыру тузсыздандыру және мұнайды тұрақтандыру процесі жүреді. Схеманың сол бөлігі тундырғыш 3 қоса. сусыздандыру қондырғы орналасқан. Онда шикі мұнай желі I бойынша сорап 1 көмегімен жылуалмастырғышқа 2 бағытталады онда тұрақты мұнайға дейін қыздырылады. Қыздырылған мұнай тұрақтандырғыш 3 беріледі, ал тұндырғыштан сусыздандырылған мұнай желі бойынша келесі тұндырғышқа немесе электрдегидратор 4 бағытталады. Сусыздандырған мұнай ағынына тұздарды жуу үшін желісі бойынша су қосылады.

Кей жағдайда тузсыздандыру дәрежесіне жақсарту үшін бір тундырғыш пен электродегидратор орнына екі тізбектей қосылған аппаратты қолданады. Онда мұнайды сонғы тұзсыздандыру жүреді. VI желі бойынша электродегидратордан соң тұзсызданған мұнай жылуалмастырғыш 5 арқылы тұрақтандырғыш бағанасы 6 болу бөлігіш туседі. Жылуалмастырғышта мұнай 140-160°С дейін бағана 6 түбінен V желігінен тұрақты мұнай ысыуы есебінен қызады.

Тұзсызданумен сусыздану процесі жәй температурада (60-50°C) және 80°C дейін жоғарғы температурада жүргізіледі.

1, 9, 11 — сораптар; 2 — жылуалмастырғыш; 3 — тұндырғыш; 4 — электродегидратор; 5— жылуалмастырғыш; 6 — стабилизациалық бағана; 7 — конденсатор-суытқыш; 8 — емкость айдау ыдысы; 10 — пеш. Желілер: / — мұнай шикізаты; Я — ысытылған мұнай; 111 — сусыздандырылған мұнай; IV — тұзсыздандырылған мұнай; V, XI — тұрақты мұнай; VI — тізбактың жоғарғы өнімі; VII — кең фракция; VIII — дренажды су; IX — пресстелген суды беру; X — жеңіл көмірсутектер (газ)

12 –сурет. Мұнайдың кешенді дайындау құрылғысының сұлбасы (МКДҚ):

Мұнайды тұрақтандыру процесі яғни одан жеңіл (пропан, бутан, болшектеп бензин) фракцияларының бөлінуі жоғарғы температурада және қысым арқылы арнаулы тұрақтандыру бағағаналарында жүргізіледі. Мұнайдан темірсутектер бөлінген соң, соңғысы тұрақты болады және мұнай өңдеу зауытына тасымалданады. Тұрақтандыру бағанасына бөлінген жеңіл фракиялары конденсацияланады және газофракцияланады кондырғыға немесе газобензинді зауытқа әрі қарай өңдеу үшін айдалады.

Тұрақтандыру бағанасының жоғарғы және төменгі бөлігінде мұнайдан фракциялар жақсы бөлінуі үшін табақшалы құрылғылар орнатылған. Булы бағананың төменгі бөлігінде пеш 10 арқылы XI желі бойынша бағана түбінен тұрақты мұнай бөліктерінің циркуляциялануы есебінен мұнай бағанасына келетін температураға қарағанда жоғарғы температуралы болады (240°C дейін) осының нәтижесінде мұнайда жеңіл көмірсутектер бөлінеді, олар өзімен ауыр компоненттерді де алып кетеді.

Буның өнімдері тұрақтандыру бағанасын жоғарғы бөлігіне келеді және VI желісі арқылы конденсатор-тоңазытқыш 7 келеді. Конденсатор-тоңазытқыште булар 30°C cуытылады, сонымен оның үлкен бөлігі конденсацияланып, суландыру 8 сыйымдылығына жиналады. Конденсацияланған жеңіл көмір сутектер Х желісі арқылы жанар газ түрінде пешке 10 бағытталады. Конденсацияланған жеңіл көмірсүтектердің бөлігі. VII желісі бойынша сорап 9 ыдыс 8 түбінен сақтау, ал қалған бөлігі сулану турінде тұрақтандыру бағанасының жоғарғы бөлігіне бағытталады. МКДҚ басқа қарапайым қондырғылар қолданылады: термохимиялық ТХҚ және электртұзсыздандыру ЭЛТҚ кәсіпшілікте сонғы кезде стацианарлы жабдық базасында мұнайды дайындау бойынша блокты қондырғылар қолданыс тапты, онда негізгі жабдық болып қыздырғыш деэльгаторлар жатады.

2. УКГП өндеуге және тасымалдауға газды конденсатпен газды дайындау

Өңдіру жерімен өңдеу жеріне дейін мыңдаған киллометрге тасымалдау жағдайында, ал газөткізгіш әртүрлі климаттық аймақтарды кесіп өтеді.газды әрі қарай тасымалдауға дайындау маңызды орынға ие. Газ конденсатты кенорындарын пайдалану кезінде тағы да қосымша талаптар - ұнғыма ішінен көмірсүтек конденсатын алу болып табылады.

Газды және газконденсатты кенорынның газын өңдеу үшін келесі технологиялық қондырғыларды қолданады:

а) Суыту барысында алынатын төменгі температуралы жоғарғы тиімді газ есебінен және газды дроссельдеу алдында рекуперативті жылуалмастырғанда алдын-ала суыту.

б) Арнаулы суытқыш машиналарында алынатын төменгі температуралы сепарация.

в) Газды абсорбциялау.

г) Кешенді тұзсыздану мен сусыздандыру үшін адсорбция және газды және газконденсатты кенорында төменгі температуралы сепарация.

Газдағы агресивті компонентердің болуынан меншікті шекке дейінгі құрамға жеткізуді жою бойынша технологиялық қондырғылар және коррозиядан кәсіптік жабдықтарын алдын-алу үшін шаралар қолданылады.

Газды тазалау мен кептіру, кенорында немесе бас магистральді газөткізгіштік құрылымдарда жүргізіледі. Газды кептіру суның булары конденсцияланбайтын және кристаллогидраторлар пайда болмағанша жүргізіледі. Кенорындағы кептірілген газдың шық нүктесі оңтүстік аудандарда орташа жалаң аудандарынға сәйкес қысымда магистральді мүмкін газ температурасынан 2-3°C төмен болуы керек.

Газды күкіртқышқылдан тазалау, оның газдағы құрамы 100м3–қа 2г көп болмауы керек. Егер газ ұнғыма өнімінде су, сулық көмірсутектер, кукіртсутек және көмірқышқылы болса, онда оны тасымалдау алдында өндірілетін газдың кешенді өңдеуі қажет болады. Газдың осындай өңдеу бойынша құрылымдар кешені және оның көп сатыда өте күрделі болады: ал үлкен газөңдеуші зауыт, тұрақсыз газ бензинді, элемент күкірт пен құрғақ газды алу болып табылады.

Егер күкірт қышқыл мен көмірқышқыл болмаса онда схема қысқарады.

Газды бөлудің төменгі температуралық тәсілі ылғал және көмірсутегілер бойынша қажетті шық нүктесіне дейін бір фазалық құрамды бөлікті тасымалдау кезінде газды құрғатуға және ауыр көмірсутегілерді бөліп алуға мүмкіншілік береді.

Іс жүзінде төменгі температуралық тәсілдің модификациясының біреуін қолданады - артық қабат қысымы энергиясын газды дроселдеу жолымен пайдалану есебінен және жасанды салқындатудан температураның салыстырмалы онша көп емес айырмашылығын алу кезіндегі төменгі температуралық сепарация (ТТС) сонымен бір уақытта газды дросельдеу тиімділігі ереже бойынша құлайды. Адиабаттық немесе политропикалық газ кеңеюі детандерлерде (поршенді немесе турбиналық) қосымша салқындату көзін алуды қамтамасыз етеді және сонымен ТТС құрылғысы қызмет істеу уақытын ұзартады, бірақта газда су және конденсаттың болуы кезінде олардың сенімді жұмыс істеуі қиындайды. Бұндай жағдайларда қосымша газды ауалы, газды сулы және газды конденсатты жылу алмастырғыштар орналастырылады.

Төменгі температуралық сепарацияның принципиалды технологиялық сұлбасы 13 суретінде келтірілген. Шикі газ ұңғыдан жинақталып дайындау қондырғысына (ГЖДҚ) келіп түседі. Онда алдын-ала дросселдеу (немесе онсыз) жүргізгеннен кейін тамшы сұйықты бөліп алу үшін бірінші сатыдағы сепараторға 3 бағытталады. Одан кейін газ төменгі температуралық сепаратордың 7 құбыр аралық кеңістігінен келіп түскен газбен салқындатылу 5 үшін жылу алмастырғышқа 5 бағыттталады.

Одан газ эжектор 6 немесе штуцер арқылы жылу алмастырғышта және штуцерде (эжекторда) температураның төмендеуі нәтижесінде одан сұйық бөлініп шығатын төменгі температуралық сепараторға 7 келіп түседі, ұңғы өнімін салқындатады және газ жинағыш кәсіпшілік коллекторына бағытталады.

I - шикі газ; II - құрғатылған газ; III - тұрақсыз конденсат; IV – тұрақты конденсат; V - отындық газ; VI – қаныққан гликоль; VII - регенерациаланған гликоль; VIII - реттегіш клапан; IХ – реттейтін штуцер; Х – өлшегіш диафрагма; ХI - есептегіш; ХII - желденетін газ.

Сурет 13 - Төменгі температуралық сепарацияның принципиалды сұлбасы

Тұрақсыз конденсат және гидраттың пайда болуын болдырмайтын ингибитордың сулы ерітіндісі (мысалы, диэтиленгликоль - ДЭГ), сепаратордың бірінші сатысына 3 конденсат жинағышқа 4 және одан кейін ыдысқа 10 келіп түседі. Мұнда конденсаттың және ДЭГ сулы ерітіндісінің бөлінуі өтеді. Одан кейін конденсат өзінің қысымымен жылу алмастырғыш 9 арқылы төменгі температуралық сепаратор алдындағы газ ағымына беріледі, ол ДЭГ сулы ерітіндісі механикалық қоспалардан тазарту үшін ыдыс 11 және сүзгі 12 арқылы регенерациялық қондырғыға 13 бағытталады, одан кейін регенерацияланған диэтиленгликоль қондырғыдан сорап 19 көмегімен шлейфке беріліп онда гидраттың пайда болуын болдырмау үшін қызмет етеді.

Тұрақты емес көмірсутекті конденсат және ДЭГ сулы ерітіндісі ағыны бөлгіш ыдысқа 15 жылу алмастырғыштың құбыр аралық кеңістігімен бағытталады, мұнда газ ағынына бүрку үшін ыдыстан 10 келіп түсетін тұрақсыз конденсат салқындатылады. Гликольдің сулы ерітіндісі сүзгі арқылы регенерациялау 14 қыздырғысына келіп түседі, одан кейін сораппен 19 жылу алмастырғыш 5 алдындағы газ ағынына беріледі. Бөліндіргіш ыдысындағы 15 конденсат жылу алмастырғыштың құбыр аралық кеңістігі арқылы деэтанизаторға 16 бағытталады.

Деэтанизациялау қондырғысы тарелкалы бағанадан, пештен және жылу алмастырғыштан тұрады. Деэтанизатордың төменгі жағындағы берілген температура жылу алмастырғыш 18 көмегімен ұстап тұрылады. Ондағы тұрақты конденсат (деэтанизатордың төменгі өнімі), пеште 160°С-ге дейін қыздырылып, ол өзінің кезегінде өзінің жылуын ыдыстан 15 келіп түскен қаныққан конденсатқа береді. Салқындатылған тұрақты конденсат конденсаттасымалдағыш құралға беріледі. Сұлба бойынша тұрақтандырғыштың жоғарғы тарелкасына салқын тұрақсыз конденсаттың бөлігін енгізу қарастырылған. Бұл жағдайда деэтанизатор абсорбциялы – буды бөлгіш бағана тәртібінде жұмыс істейді.

Егерде конденсаты темір жол цистерналарында тасымалдау қарастырылса, онда оны тұрақтандару бутансыздандырудың толық немесе бөлшектенген тәртібінде жұмыс істейтін ректификациялық бағанада іске асырылады.

7. Өнеркәсіптік құбырлар және оларға қойылатын талаптар. Магистральді құбырөткізгіштер құру және негізгі объектер.

1. Өнеркәсіптік құбырлар және оларға қойылатын талаптар.

Мұнай және мұнай өнімдері үлкен қашықтыққа тасымалдаудың негізгі түрлеріне теміржол, су, құбырөткізгіш және автомобильді жолдар жатады. Кей жағдайда тұтынушыларға ұшақ пен вертолетпен жеткізіледі.

Мұнай мен мұнай өнімдерін темір жолда вагон –цистерналарда тасымалдайды. Бұл өнімнің тек аз ғана бөлігі (2% жуық) кіші тараларда тасымалданады (бөшке, контейнер, бидон және баллондар)

Су көлігінде (теңіз бен өзен) шикі мұнай және көптеген мұнай өнімдері (бензин, керосин, дизельді отын, мазут және т.б.) өзі жүретін (танкер) және өзі жүрмейтін (лихтерлар мен баржалар) типі кемелермен тасымалданады, ал автомобильді тасымалдау мұнай өнімдерін үлкен мұнайбазаларынан кіші мұнайбазаларына әрі қарай тұтынушыларға жеткізеді. Бұл жағдайларда мұнай өнімдерін автоцистерналарда, сонымен кіші тараларда тасымалданады.

Мұнай және мұнайөнімдерін құбырөткізгішті тасымалдау үлкен қашықтыққа көп мөлшерін тасымалдайды.

Мұнай мен мұнайөнімдерін тасымалдаудың ең экономды түрі –құбырөткізгішті

- үлкен қашықтықтарға өнім көлігінің төмен өзіндік құны;

- өнімді берудің үздіксіздігі;

- автоматизациялау үшін үлкен мүмкіндік;

- мұнай мен мұнай өнімдерін тасымалдағанда шығынның болуы;

- егер экономикалық жағынан мақсатты болса, онда құбырөткізгіштерді өз қашықтықтарға төсеуге болады.

Өнімді үлкен қашықтықтарға айдау құбырөткізгішін магистральді деп атайды.

Айдалатын сұйықтыққа байланысты магистральді құбырөткізгіштер сәйкесінше мұнайөткізгіштер – мұнайды айдау кезінде, мұнай өнімдерін өткізгіштер –сұйық мұнай өнімдерін айдау кезінде, мысалы, бензин, керосин, дизельді отын, мазут. Бір сортты мұнай өнімін мұнайөнімдерін өткізгіштерді қолданған кезде бензинөткізгіштер, керосинөткізгіштер, мазутөткізгіштер және т.б. (айдалатын өнім аталуына байланысты).

Магистральді құбырөткізгіш келесі звенолардан тұрады:

1) құбырөткізгіштен;

2) бір немесе бірнеше сорапты станциялардан;

3) байланыс құрылғыларыдан.

Қазіргі магистральді құбырөткізгіштер 1000км көп болатын өзіндік тасымалдау өндірісі үлкен қуатты айдау станцияларынан, сонымен қажетті өндірістік және қосымша құрылғыны құю станцияларымен жабдықталған. Олардың өткізгіш қабілеттілігі 50млн. т мұнай жылына және одан да көп. Мұндай құбырөткізгіштерді диаметрі 500, 700, 800, 1000, 1200 және 1400мм болат құбырлардан құрайды. Үлкен қашықтыққа мұнай мен мұнайөнімдерін тасымалдау кезінде құбырөткізгіште үлкен гидравликалық кедергілерді жеңу керек. Сондықтан берілген қысымда айдаудың нормальді режимін қамтамасыз ете алмаса онда құбырөткізгіш ұзындығына бірнеше станцияны соғады.

Құбырөткізгішпен тасымалдау экономды жағынан бұл жыл бойы жұмыспен қамтамасыз етеді және табиғи жағдайларға байланысты емес, осымен басқа тасымалдау түрлерінен айырмашылығы бар. Сонымен жыл сайын магистральді құбырөткізгіштердің ұзаруы жоғарылауда.

2. Магистральді құбырөткізгіштер құру және негізгі объектер

Магистральді газөткізгіштер құрылысының құрамына:

- сызықтық құрылымдар құбырөткізгіштен, коррозияға қарсы қорғаныс жүйесі, байланыс желісі т.б.

- айдайтын және жылу станциялары.

- мұнай өткізгіштер, мұнайөнімдерін өткізгіштер газ бөлгіш станциялардың соңғы пунктері, оған құбырөткізгішке келіп түсетін өнімдерді қабылдайды және тұтынушылар арасында бөледі, зауытқа өндеуге береді және әрі қарай көліктіқ басқа түрлеріне жібереді.

Кей жағдайда магистральді құбырөткізгіштер құрамына өткізгіш құбырөткізгіштер, онда мұнай мен газ құбырөткізгіштің бас құрлымына беріледі.

Магистральді құбырөткізгіштің сызықтық құрлымдары

Магистральді құбырөткізгіштердің негізгі элементі – құбырөткігіштердің үздіксіз жібіне пісірілген, жеке құбырөткізгіш болып табылады.

Ереже бойынша келесі тәсілдер арқылы құбырөткізгішті төсейді.

- Жерасты.

- Жасанды себінді жерүсті.

- Тіректегі жерүсті.

Жерасты тәсілі кезінде магистральді құбырөткізгіштерді 0,8м тереңдікке көмеді, егер үкен және кіші тереңдік ерекше геологиялық шарттарымен сипатталмаса онда анықталатын дәрежеде айдалатын өнімнің температурасын ұстап тұруы қажет болатын болса.

Магистральді құбырөткізгіштер үшін диаметрі 300-ден 1420мм дейін диаметрлі пісірілген және біркелкітаралған құбырлардың қабырғасының қалыңдығы 10МПа жететін құбырөткізгіштегі жобалы қысыммен анықталады.

Үлкен өзендердің қиылысында газөткізгіштер құбырға бекітілген темірбетонды жүктермен немесе тиіс бетонды жабынмен бекітеді және өзен түбіне төмен көмеді. Негізгіден басқа сол диаметрлі резервті суасты өту жібін төсейді. Темір және ірі шоссейлі жолдардың қиылысын да құбырөткізгішті құбырдан жасалған патронға төсейді. Патрон диаметрі құбырөткізгіш диаметрінен 100-200мм үлкен.

Тұрғын пунктерді газ бен мұнай өнімдеріне қажеттілігін қамтамасыз етуі үшін одан аз диаметрлі бұтақтар төсейді, сол арқылы осы тұрғын пунктерге жеткізіледі. Құбыр өткізгіште рельеф трассасына байланысты 10-30км интервалда желі крандарын немесе апатпен жөндеу кезінде бөліктерін жабу үшін шырмалар орнатылады. Газөткізгіште желілі кранның екі шетінен апат кезінде атмосфераға газды шығару үшін свечалар орнатылады.

Трасса бойымен байланыс желісі (телефонды, радиорелейлі) диспетчерлік тағайындау бар желі өтеді. Трасса бойында орналасқан катодты және дренажды қорғаныс станциялары, сонымен протектор сыртқы коррозиядан қорғайды да, құбыр өткізгіштің изоляциялы жабынына қосымша болады.

а: 1 — ойлау; 2 — газжинау пункті; 3 — тазалау құрылғысы бар бас КС; 4 —ГРС-ге алып келу; 5, б — темір және шоссейлі жолмен өту; 7 — аралық КС; 8, 9 — өзен мен ойыстардан өтулер; 10 — жерасты газсақтағыштар; 11 — катодты сақтау станциясы; 12 — соңғы ГРС.

б: 1 — ойлау; 2 — мұнайжинау пункті; 3 — алыпкелу құбырөткізгіштері; 4 — бас құрылыстар (резервуарлар, сораптар, электростанциялар және т.б.); 5 — скрабоктың түсу түйіні; 6 — сызықтық құдық; 7 — темір жол астындағы өту; 8 — өзен арқылы суастымен өту; 9 — ойыс арқылы жер үстінен өту (ручей); 10 — соңғы бөлу пункті.

Сурет 14 - Магистральды газөткізгіштің (а) және мұнайөткізгіштің (б) құрылыстарының сұлбасы

Айдау және жылу станциялары

Мұнай өткізгіштерде айдау станциялары 100-150км интервалда орналасады. Мұнай және мұнай өнімдерін өткізгіштер айдау станциясында электроқозғалтқыштан жетегі бар ортадан тепкіш сораппен жабдықталған.

Қазіргі кезде қолданылатын сораптардың берілісі 12500м3/сағ. Мұнайөткізгіш басында бас сорап станциясы бар, ол мұнай кәсіпшілігінің жанында орналасады немесе соңында, егер магистралды мұнайөткізгіш бірнеше кәсіпті немесе бір кәсіпті қамтамасыз ететін болды. Бас сорап станциясы аралықтан айырмашылығы оның ауданында мұнайөткізгіштің өткізу қабілетінен екі және үш тәулікке тең көлемді резервуарды парк орнатылған.